در اصطلاح علمی به آن "سیمی لس" می گویند و از طریق سوراخ کردن شمش های فولادی استوانه ای تولید می شود .

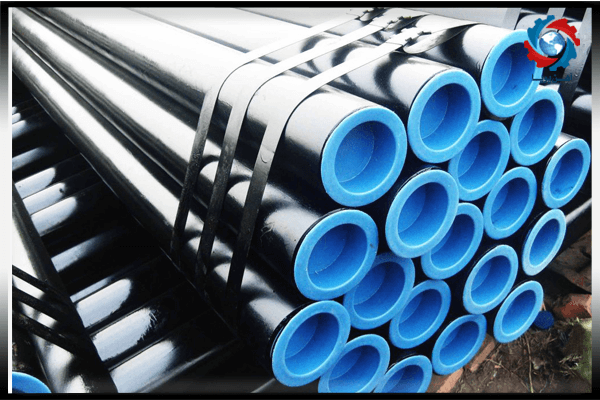

لوله ی مانیسمان (بدون درز)

در اصطلاح علمی به آن سیمی لس نیز می گویند و از طریق سوراخ کردن شمش های فولادی استوانه ای تولید می شود . در واقع لوله های مانیسمان لوله های فولادی هستند که در پروسه ی تولید آنها از مقاطع فولادی به شکل شمش و از طریق حرارت و کشش و عبور از زره و نیروهای گریز از مرکز استفاده می شود که به دلیل مواد اولیه سازنده آن ، کیفیت برتر ، یکنواختی و عدم جوش و تحمل فشار بیشتر در صنایع مختلف مورد استفاده قرار می گیرند.

علت نامگذاری لوله ی مانیسمان چیست

این اسم برگرفته شده از نام مخترعین این لوله قبه نام برادران مانیسمان است .

شیوه های تولید و ساخت لوله ی مانیسمان

1.سنبه کاری چرخشی

2.ریخته گری به کمک نیروی گریز از مرکز

3.ریخته گری پاشی

1- سنبه کاری چرخشی (Rotary Tube Piercing)

در این روش شمش حرارت داده می شود تا گرم شود. سپس با سنبه داخل آنها را خالی می کنند. لوله های تولیدی بعد از رفع معایب به اندازه های دلخواه برش داده می شوند . لوله های تولید شده با این روش ضخیم و بلند هستند .

مراحل تولید لوله به روش سنبه کاری چرخشی

1.برش : در این مرحله شمش مطابق با درخواست مشتری برش داده می شود .

2.گرما دهی : شمش در داخل کوره های قوسی که با سوخت گاز کار می کنند ، گرم می شود .

3.سامانه لخ پرس : شمش بوسیله ی لخ پرس سوراخ می شود .

4.دستگاه النگاتور : فولاد گرم شده را با این دستگاه گرد می کنند .

5.شلیک سمبه : مرحله شلیک سمبه به داخل شمش فولادی جالب ترین مرحله تولید است که با سرعت بالا سمبه ی 12 متری را در داخل شمش فولادی قرار می دهند .

6.تاب گیری : در صورت وجود تاب در لوله ، صاف و یکدست می شود .

7.جداسازی سمبه : در مرحله ی آزاد سازی سمبه ، سمبه داخل لوله از آن جدا می شود .

8.کُروی : در این مرحله سر و ته لوله گرفته می شود و لوله گرد می شود .

9.کشش : لوله به اندازه های گوناگون تا 24 متر تحت کشش قرار می گیرد .

10.سرد کردن : لوله با آب و فرآیندی خاص خنک می شود .

11.اندازه گیری : لوله خنک شده به انتخاب سفارش دهنده برش داده می شود . (معمولا 6 متری)

12.آزمایش (تست) : با کامپیوتر لوله تست می شود تا ضایعات از مابقی جدا شود .

13.پولیش زدن : این مرحله مختص مشتریان خارجی است که لوله بوسیله ی روغنی مخصوص پالیش می شود . ( برای جلوگیری از زنگ زدگی )

14.کونیک شدن دو سر لوله : در این مرحله سر و ته لوله برای راحتی در امر جوشکاری با دستگاه کونیک و صاف می شود .

15.بستن لوله ها : در مرحله آخر لوله ها بسته بندی می شوند و با تسمه محکم بسته و آماده ی بارگیری می شوند . شکل بسته بندی ها شش ضلعی است .

تنظیم ضخامت لوله

با روش نورد کردن ضخامت لوله مانیسمان کاهش داده می شود . این کار با دو شیوه ی زیر انجام می شود :

1.ماندرل داخلی

2.استفاده از غلتک پیلگر در کنار ماندرل داخلی به این فرآیند نورد کردن می گویند .

نورد کردن به وسیله ی غلتک پیلگر (Pilger roller)

در این روش غلتک پیلگر در کنار ماندرل داخلی هر دو با هم ضخامت لوله را تنظیم می کنند . لوله ای که ماندرل در داخل آن قرار دارد را روی صفحه ای قرار خواهند داد که یک حرکت رفت و برگشت غلتک را در آن حرکت می دهند . غلتک ها مدام در حال حرکتند . با عقب رفتن غلتک ها لوله ها در مسیر به جلو حرکت می کنند و سپس غلتک باز می گردد . تکرار این عمل قطر لوله را کاهش می دهد .

ریخته گری به کمک نیروی گریز از مرکز (centrifagal castig)

تولید و ساخت لوله ی مانیسمان در این روش به این صورت است که مواد مذاب را در داخل قالب های استوانه ای شکل می ریزند و سپس آن را با سرعت زیاد به چرخش در می آورند . از این روش برای تولید لوله های کوتاه و ضخیم استفاده می شود .

ریخته گری پاشی (Spray Casting)

این روش کاربرد کمی دارد . در این روش ، برای تولید لوله ی مانیسمان ، مواد مذاب را داخل محفظه ای می ریزند . داخل محفظه از گاز نیتروژن پر می شود . سپس در حالی که لوله می چرخد ، یک نازل نیتروژن را روی میله می پاشند . قطر داخلی لوله ی تولیدی با قطر این میله برابر است . مواد مذاب به داخل پاشیده می شود و با کنترل مقدار آن می توان ضخامت لوله را تنظیم کرد .

خصوصیات لوله ی مانیسمان

این نوع لوله درز ندارد ، یعنی درزی را که در لوله های دیگر جوش داده می شود در لوله مانیسمان وجود ندارد . همین مورد باعث افزایش میزان استحکام لوله ها می شود . لوله ی مانیسمان معمولا با قطر کم تولید می شود ، زیرا تولید و ساخت آن با قطر زیاد سخت و هزینه بر است .

نکته قابل توجه در مورد روش تولید این لوله این است که ساخت و تولید آن از سایز بزرگتر به کوچکتر است . همچنین تولید این محصول از مقاطع چهار گوش نیز امکان پذیر است اما موجب بالا رفتن هزینه ی تولید می شود .

کاربرد لوله ی مانیسمان

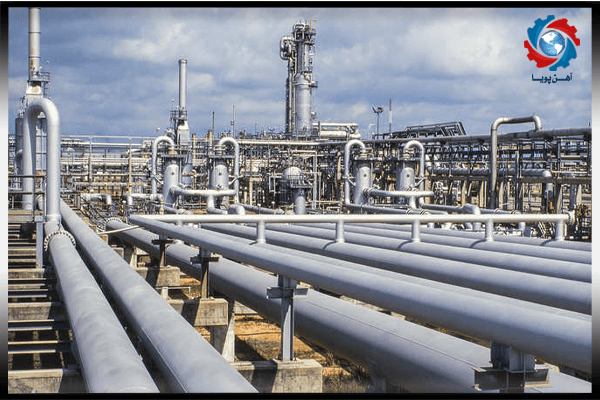

از آنجایی که درز لوله ها موجب گسیختگی میشود و مرکز تنش می باشد و لوله های مانیسمان این درز ها را ندارند موجب شده است تا لوله های مانیسمان نسبت به سایر لوله های موجود در بازار از مقاومت بیشتری برخوردار باشند.

در شرایطی که فشارهای عملیاتی زیادی داریم لوله های مانیسمان بسیار پرکاربرد و مناسب هستند.

لوله های مانیسمان دارای کاربرد های ویژه ای می باشند که مهمترین آن ها عبارتند از :

1.خط فشار قوی

2.خطوط هیدرولیک

3.مانیسمان استیل جهت خطوط صنایع غذایی و دارویی

4.خطوط نفت و گاز

لوله های مانیسمان میتوانند از مواد گوناگونی ساخته شوند که برخی از آنها عبارتند از :

فولاد ضدزنگ : صنایع شیمیایی و پزشکی

مس : مبدل های حرارتی

سرب : انتقال مواد شیمیایی اسیدی و خورنده

چدن : انتقال آب و فاضلاب

شیشه ای : فیبر نوری ، تجهیزات آزمایشگاهی