031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

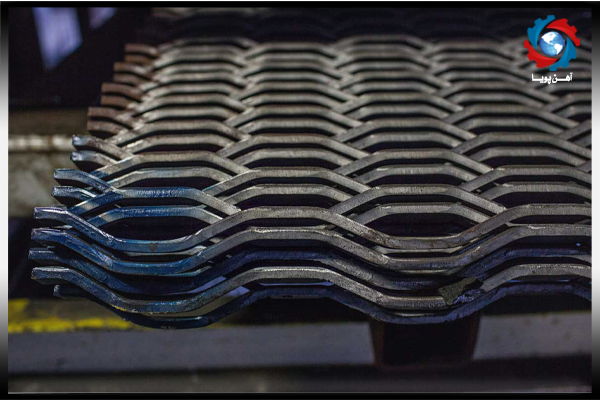

شکل دهی فلزات یکی از مراحل مهم در تولید قطعات فولادی است .

به طور کلی محصولات میانی فولاد که برای تولید قطعات مختلف ، مورد استفاده قرار می گیرند با فرآیند های شکل دهی مثل نورد ، کشش ، فورج ، پرس و … ساخته میشوند .

ورق ،لوله ، تیرآهن ، میلگرد ، نبشی ، ناودانی و پروفیل از اصلیترین محصولات فولادی هستند که کاربرد بسیار گسترده ای در صنایع مختلف دارند و باید برای تولید ، حتما شکل داده شوند .

به طور کلی پس از استخراج آهن و فولاد سازی در کورههای کنورتور ، فولاد را مذاب کرده و آن را به محصولات متنوع فولادی تبدیل می کنند .

ریخته گری فولاد به دو صورت انجام می شود : شکل ریزی و شمش ریزی

محصول معمولا هندسه پیچیده ای دارد به همین دلیل در قالب های مخصوص به شکل نهایی ریخته گری میشود ، فرایند شکل دهی فلزات به کمک ماشینکاری نهایی شده و قطعه به اندازه ی مورد نظر می رسد .

برای رسیدن به خواص مکانیکی ایده آل باید یک مرحله عملیات حرارتی روی قطعه انجام شود.

فولاد مذاب به شکل یکی از مقاطع بیلت ، بلوم یا اسلب ( تختخال ) ریخته میشود که شکل این محصولات به صورت مربع یا مستطیل می باشد و فقط ابعاد آنها با یکد یگر متفاوت است .

از بیلت برای تولید میلگرد و مقاطعی مثل نبشی ، ناودانی ، سپری و … استفاده میشود.

از بلوم که ابعاد بزرگتری نسبت به بیلت دارد برای ساخت لوله های بدون درز استفاده میشود.

از تختال بیشتر برای تولید ورق استفاده می شود ، برای تولید این مقاطع از انواع فرآیند های شکل دهی فلزات استفاده می شود که مهم ترین این فرآیند ها نورد است و بیشترین کاربرد را در ساخت این مقاطع دارد .

فرآیند های شکل دهی فلزات دیگر شامل : فورج ، کشش ، پرس می باشد .

عملیات کشیدن به فرآیندی گفته می شود که طی آن فلز از درون قالب به وسیله ی نیروی کششی ، خارج شود .

معمولا قطعات با تقارن محوری توسط فرآیند کشش تغییر شکل می دهند.

به فرایند کاهش قطر سیم ، میله یا مفتول توپر در اثر کشیدن کشش سیم ، میله و یا مفتول گفته می شود .

به سیم های تهیه شده از طریق این روش نورد اصطلاحا مفتول گفته می شود.

مفتول مادهی اولیه برای تولید سیم است که قطر آن کمتر از یک سانتی متر می باشد . عملیات کشیدن معمولا در حالت سرد انجام میشود ، اما در مواردی که میزان تغییر شکل زیاد باشد به صورت گرم نیز صورت می گیرد.

تسمه یکی از محصولات نورد تخت است که پهنایی کمتر از ۶۱۰ میلی متر و ضخامت بین 0/13 تا 4/76 میلی متر دارد .

تسمه ها پس از نورد گرم ، آنیل کاری ، اسیدشویی و بعد نورد سرد می شوند .

نورد سرد بسته به میزان ضخامت محصول دارد که در چند مرحله انجام می شود .

لوله ها و یا استوانه های توخالی که توسط فرآیندهای شکل دهی مانند اکستروژن و نورد تولید میشوند ، معمولا توسط فرآیند کشیدن به شکل نهایی در آمده و پرداخت سطح می شوند .

هدف اصلی از این فرآیند کاهش قطر و ضخامت لوله است ولی در موارد نادری افزایش ضخامت نیز ایجاد می شود.

به طور کلی فرآیند کشش لوله را به چهار دسته میتوان تقسیم بندی کرد :

کشش لوله بدون توپی

کشش لوله توسط سمبه

کشش لوله توسط توپی ثابت

کشش لوله توسط توپی شناور

شکل دهی فلزات از نوع ورق در صنعت قطعه سازی از اهمیت بسیار زیادی برخوردار است.

بسیاری از قطعات مصرفی مثل سینیهای غذاخوری تا پنلهای جداسازی دیوارهای صنعتی به کمک روش شکل دهی فلزات تولید میشوند .

از جمله فرآیندهای شکل دهی ورق می توان به خم کاری اشاره کرد .

خمکاری فرآیندی است که در اغلب روشهای شکل دهی فلزات وجود دارد ؛ از جمله کاربردهای این فرآیند شامل : تولید ناودانی و نبشی پرسی می باشد.

آهنگری یا فورجینگ یکی از روش های شکل دهی فلزات می باشد .

این فرایند کار بر روی فلز به منظور تبدیل آن به یک شکل مفید توسط پتک کاری و یا پرس کاری است .

لازم است بدانید آهنگری از قدیمی ترین هنرهای فلزکاری محسوب می شود ؛ چندین هزار سال پیش فلزاتی مثل نقره و طلا بدون استفاده از قالب ، آهنگری ( آهنگری باز ) میشدند . اما از ۲۰۰۰ سال پیش استفاده از قالب جهت آهنگری قطعات مرسوم گردید.

از جمله فرآیند های شکل دهی فلزات می توان به کشش عمیق اشاره نمود .

کشش عمیق یکی از انواع فرآیند های فلزکاری است که برای شکل دهی ورق های مسطح و تبدیل آنها به محصولات فنجانی شکل مانند وان حمام ، سینک ظرفشویی ، لیوان ، محفظههای پوستهای و گل گیرخودرو به کار گرفته می شود.

فرآیند اکستروژن یا روزن رانی یکی از جوان ترین فرآیند های شکل دهی فلزات محسوب میشود .

اولین فرآیند اکستروژن مربوط به لوله های سربی در اوایل قرن نوزدهم است .

اکستروژن برای تولید اشکال با سطح نامنظم به کار گرفته می شود ولی میله های استوانه ای و یا لوله های توخالی از جنس فلزات نرم می توانند با استفاده از این فرآیند تغییر شکل دهند.

فرآیند اکستروژن بسته به تجهیزات مورد استفاده به دو دستهی اصلی اکستروژن مستقیم و اکستروژن غیر مستقیم تقسیم بندی می شوند.

بیشترین کاربرد این فرآیند در صنعت آلومینیوم است .

نورد به فرآیندی گفته می شود که تغییر شکل پلاستیک فلز از طریق عبور آن از بین غلتک ها صورت می گیرد .

امروزه استفاده از غلتک یکی از متداول ترین روشهای شکل دهی فلزات محسوب میشود .

از مهم ترین مزیت های این روش ظرفیت تولید بالای آن است به طوری که میشود روزانه چند صد تن فلز را نورد کرد .

محصول نورد ممکن است فرآورده ی پایانی و یا مراحلی از شکل دهی فلزات باشد .

محصولات نورد شامل : ورق ، میلگرد ، تیرآهن ، هاش ، سپری ، نبشی فابریک و ناودانی فابریک می باشد.

فرآیند های نورد براساس ، دستگاه های نورد و یا دمای نورد صورت می گیرد .

دمای کاری نورد به دو دسته ی نورد سرد و نورد گرم تقسیم میشود .

نورد سرد برای تولید ورق و تسمه با پرداخت سطحی و دقت ابعادی بالا به کار گرفته میشود ، همچنین نورد سرد یکی از فرایندهای شکل دهی فلزات است که برای استحکام بخشی انجام می شود .

کاربردهای محصولات نورد سرد برای ساخت اتومبیل ، تجهیزات خانگی مانند یخچال ، اجاق گاز ، ماشینهای ظرفشویی و لباس شویی ، دستگاههای الکتریکی ، مخازن و تجهیزات ساختمانی است .

نورد گرم به عنوان اولین عمل کار گرمی که برای شکل دهی فلزات استفاده می شود از اهمیت بالایی برخوردار است.

دستگاه هایی که نورد گرم را انجام میدهند ، از دو غلتک دو جهته به قطر بیش از ۶۰ تا ۱۴۰ سانتی متر تشکیل شدهاند .

مهم ترین مزیتی که فرآیند نورد گرم را از نورد سرد متمایز می کند ، دمای آن است.

در حقیقت نورد کردن قطعه در دمایی بالاتر از دمای تبلور مجددش نورد گرم نام دارد .

مزایای نورد گرم

توانایی بسیار بالای ماده برای تغییر شکل به دلیل افت تنش سیلان ناشی از افزایش دما

بازگشت ماده به ساختار میکروسکوپی اولیهی خود بلافاصله پس از تغییر شکل

معایب نورد گرم

اکسید شدن ناشی از درجه حرارت بالا

حساس بودن شکل پذیری به درجه حرارت

افزایش نقش ضریب اصطکاک