031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

در اوایل سال 1950 یک شرکت ساختمانی به نام FD Davis که در جنوب آمریکا قرار داشت ، اکسید آهن مصنوعی را به مخلوط بتن خاکستری اضافه کرد . با اضافه کردن این پودر رنگی به بتن خاکستری سنتی ، دستیابی به طیف گسترده ای از رنگ ها امکان پذیر شد .

بتن رنگی نوعی بتن میباشد که سطح آن موجب ایجاد مقاومتی بالا در برابر سایش میشود . این نوع بتن ها را از طریق اضافه کردن قلیا و مواد رنگی مقاوم به بتن معمولی میسازند .

این مواد افزودنی باید نهایت 8 الی 10 درصد وزن بتن معمولی را تشکیل دهد تا بتن معمولی بتواند تغییر رنگ بدهد و به بتن رنگی تبدیل شود . گاها برای رنگی کردن این نوع بتن ها ، از ماسه های رنگی مانند کوارتزیت قرمز و سنگ های رنگی استفاده میکنند .

استفاده از بتن رنگی دارای مزایای بسیاری میباشد که مهمترین این مزایای عبارتند از :

1.از ایجاد شدن هرگونه گرد و خاک جلوگیری میشود

2.دوام و طول عمر بسیار بالایی دارند

3.از مقاومت مکانیکی بالایی برخوردار میباشد

4.در برابر انواع مواد شیمیایی خورنده مقاومت دارند

5.در مقابل سایش مقاوم هستند

6.سرعت اجرا و استفاده از این بتن ها بالا است

7.استفاده از این بتن ها سبب آن میشود که بتن ریزی و کف سازی بتن در یک مرحله انجام شود

8.در ساخت بتن های آب بند میتوان از بتن های رنگی استفاده کرد

9.در برابر اشعه ماورا بنفش و تابش مستقیم نور خورشید ، از خود مقاومت نشان میدهد

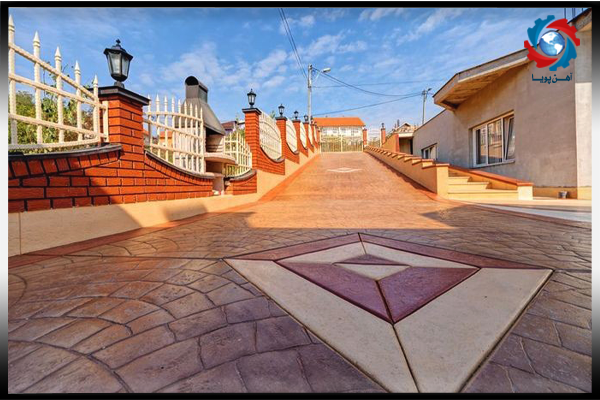

1.برای ساخت کف پوش های پیاده رو ها و میادین اغلب از بتن های رنگی استفاده میکنند

2.قابل استفاده در زیباسازی بافت شهری

3.رنگی کردن انواع سازه های بتنی

4.استفاده در انواع سالن ها و انبارها که رفت و آمد در آن ها زیاد است

این نوع بتن در واقع همان بتن معمولی میباشد که تنها تفاوت آن ، تفاوت در رنگشان است . این بتن ها از آب ، رنگ ، سیمان سفید ، شن و ماسه معمولی تشکیل شده است .

روش ساخت بتن های صنعتی همانند بتن ساده میباشد و حتی از همان مواد اولیه تشکیل شده است . تفاوت بتن رنگی ساده و صنعتی در آن است که در بتن ساده صنعتی از سنگدانه هایی بجای شن استفاده میشود که مقاومت بسیار بالایی در برابر سایش و ضربه د ارند .

بتن رنگی صنعتی چون مقاومت بسیار زیادی در برابر سایش دارد ، لذا به بتن ضد سایش نیز معروف است . قیمت این نوع بتن نسبت به سایر بتن ها به دلیل مواد به کار رفته در آن کمی بالاتر است .

اگر در سازه ای بخواهیم از بتن رنگی استفاده کنیم باید آن را همزمان با بتن ریزی استفاده کینم ، زیرا این کار سبب آن میشود که ترک خوردگی در ساختمان ایجاد نشود . به طور معمول در هر مترمربع بتن ریزی میتوان از 5 کیلوگرم رنگی استفاده کرد . این بتن رنگی مقاومت سازه را در برابر سایش افزایش میدهد .

در هنگامی که بتن رنگی را مخلوط میکنیم باید دقت کنیم که بتن به طور کامل و دقیق مخلوط شود ، در غیر این صورت حفره های کوچک و بزرگی در بتن ایجاد میشود . در این حفره ها در زمستان آب جمع میگردد و در دماهای منفی این آب درون حفره های یخ میزند و این امر سبب ترک خوردگی بتن و خرابی آن میگردد .

عمل آوری بتن رنگی عملیاتی بسیار حساس میباشد . اگر عمل آوری بتن درست انجام نشود ، موجب ایجاد رنگ های متفاوت در بتن میشود . این اختلاف رنگ در بتن سبب ایجاد شدن نمای نامناسب در سازه میشود و منجر به ایجاد هزینه های جانبی زیاد برای تعمییرات میشود . برای عمل آوری هرچه بهتر بتن رنگی لازم است از مواد عمل آوری رنگی استفاده کنیم . این مواد سبب یکپارچه شدن رنگ بتن میشود .

گاها برای آنکه بتن رنگی یکدست و بدون ترک خوردگی اشته باشیم ، از روان کننده ها استفاده میکنیم . باید روان کننده ها را در دستگاه های تولید بتن رنگی بریزیم تا کاملا این مواد با بتن مخلوط شود . وزن روان کننده ها معمولا 0.3 تا 0.8 درصد وزن سیمان است .

میتوان در برخی موارد نسبت آب به سیمان را در بتن های رنگی کم کنیم و در عوض آن از مواد روان کننده استفاده کنیم . مواد روان کننده سبب افزایش مقاومت فشاری بتن رنگی میشود و سبب آن میشود که فشار وارده در هر متر مربع به بتن ، به حداقل میزان خود برسد .

رنگ بتن حاصل شده توسط این ژل میکروسیلیس رنگی بتن از ثبات ، یکنواختی و درخشش پایداری برخوردار است . آب بند نمودن و ضد نفوذ شدن بتن با استفاده از این ژلها ، افزایش خاصیت ضد سائیدگی ، افزایش مقاومتهای فشاری ، کششی ، خمشی ، کاهش توان حمله عوامل مهاجم مثل یون کلروسولفات در بتنهای حاوی ژلهای میکروسیلیس رنگی بتن و کاهش ضریب وارفتگی ، افزایش مقاومت الکتریکی بتن حاوی ژل میکروسیلیس رنگی بتن نسبت به بتن رنگی حاوی پودر رنگ ، سادگی در استفاده و عدم ایجاد مشکلات بهداشتی که پودر رنگ برای کارگران ایجاد میکرد ، از مزیتهای رقابتی این محصول جدید است .