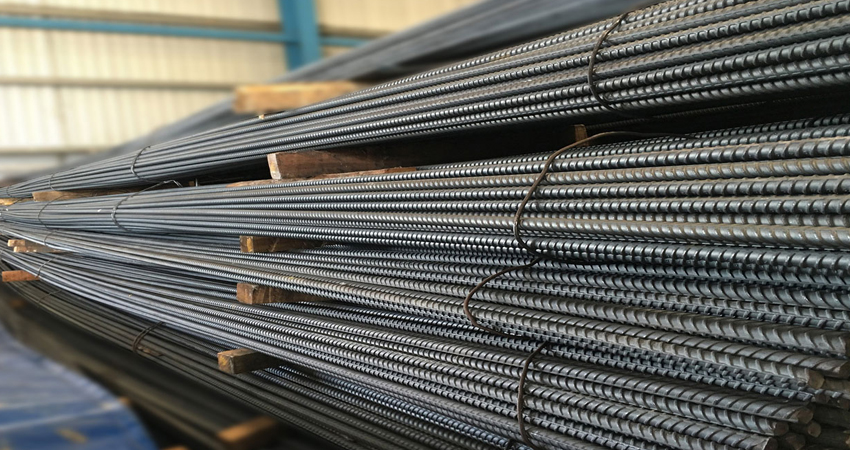

میلگردها یکی از مهمترین ابزارهای فولادی هستند که به طور گسترده در صنعت و ساختمان مورداستفاده قرار میگیرند که بهطورکلی در سه نوع ساده، آجدار و کلاف تقسیمبندی میشوند. گاهی آن ها را به شکل دیگری نیز تقسیمبندی میکنند و در سه گروه A1،A2 ، A3 قرار میدهند. نوع A1 سادهترین نوع میلگرد است که مقاومت پایین و سطح صاف و بدون آجی دارد و بیشتر در صنعت به کار میرود. نوع A2 نسبت به A1 مقاومت بیشتری دارد و آجهای نسبتاً سادهای روی بدنه خود دارد. میلگرد نوع A3 نسبت به دو نوع قبلی مقاومت بالاتری دارد و آجهای مارپیچی شکل روی بدنهاش قرار دارند. نوع سوم به دلیل آجهای مارپیچی شکل و آستانه کشسانی بالا، بیشتر در ساختمانسازی به کار میرود و استحکام بتن را چندین برابر میکند. بسیاری از افرادی که میخواهند به خرید میلگرد اقدام کنند، اطلاعات کافی از فرایند ساخت آن ندارند و تصور میکنند هرمیلگردی که نام کارخانه معتبری روی آن حک شده بود، ارزش خریدن دارد و این عدم آگاهی باعث میشود که افراد ضررهای بسیار سنگینی را متحمل شوند. از اینرو آهن پویا در این مقاله قصد دارد به چگونگی تولید میلگرد بپردازد. برای تشخیص سایز میلگرد یکی از بهترین وسایل کولیس است در صورت نیاز به اطلاعات بیشتر در این زمینه به بخش مقالات آهن پویا مراجعه کنید. شما عزیزان می توانید قیمت آنلاین میلگرد امیرکبیر و سایر کارخانجات معتبر داخلی را در سایت آهن پویا مشاهده کنید.

آشنایی با روش ساخت و تولید میلگرد

ساختن فرآوردههای فولادی نظیر میلگرد نیازمند این است که آهن وارد فرایند فولادسازی شود و در انتها به شمشهای فولادی تبدیل شود. شمش فولادی به دو روش ساخته میشود. روش اول، شمش قالبی و روش دوم، ریختهگری پیوسته است. در روش اول، فولاد ذوب شده توسط پاتیلهایی بسیار بزرگ به درون قالبهایی از پیش آماده شده ریخته میشود. این قالبها در دمای محیط قرار میگیرند تا خنک شوند. بعد از خنک شدن، شمشها آماده تخلیه شدن هستند. در روش دوم، بهجای قالبها، مواد مذاب در ابتدا وارد بخش منجمدکننده میشود و دمای آن بهشدت کاهش پیدا میکند و به شکل بلوکهای فولادی در میآیند. این بلوکها روی غلتکها قرار میگیرند و توسط نوردهایی شکلگیری آن ها کامل میشود. شما عزیزان می توانید قیمت میلگرد آناهیتا آنلاین و سایر کارخانجات معتبر داخلی را در سایت آهن پویا مشاهده کنید.

انواع روشهای تولید میلگرد

روش نورد گرم: در این روش، شمشهای فولادی باید به دمای ذوب خود برسند. سپس مواد مذاب وارد مرحله شکلدهی میشوند و با حرکت بر روی غلتکهایی چندوجهی، به طولشان افزوده و از قطرشان کاسته میشود. این فرایند آنقدر انجام میشود تا میلگردها از لحاظ قطری بهاندازه ایدهآل برسند. بعدازاین مرحله نوبت به آجدار کردن میلگردها میرسد. میلگردهای A1 که بدون آج هستند، بعد از مرحله رافینگ، بستهبندی میشوند. اما میلگردهای A2 و A3 در این مرحله آجدار میشوند. میلگردها در مرحله بعد یعنی برشکاری، به اندازههای از پیش تعیین شده تبدیل میشوند.

روش نورد سرد: در روش نورد سرد همانند روش نور گرم، فولاد ذوب شده وارد فرایند نورد میشود تا شکل بگیرد. با این تفاوت که در روش نورد سرد، پس از شکلدهی، وارد مرحله خنک کاری میشود تا دمای میلگردها پایین بیاید. این فرایند دوباره تکرار میشود. در این روش به دلیل وجود غلتکهای بسیار زیاد، ساختار مولکولی فلز فولاد دچار تغییراتی میشود و مقاومت محصول نهایی را افزایش میدهد. ازآنجاییکه در روش نورد سرد، بعد از فرایند شکلدهی و رافینگ، فلز دچار ذوب شدگی نمیشود، نسبت به انواع نیروهای کششی مقاومت خوبی ندارد. ازاینرو در کشورهای زلزلهخیز مثل ژاپن، از این روش برای ساخت میلگرد استفاده نمیشود.

روش ترمکس: در روش ترمکس میلگردها بعد از اتمام نورد گرم به کمک خنککننده، به سرعت سرد میشوند. فرایند سرد شدن میلگردها آنقدر سریع است که فقط بخش سطحی آن ها سرد میشود و بخش درونی آن ها، همچنان گرم باقی میماند. میلگردها بعد از خنک شدن روی محیطی وسیع پهن میشوند تا با دمای محیط در ارتباط باشند. در این فرصت، گرمای بخش درونی میلگرد به سطح سرد آن نفوذ میکند و تعادل گرمایی رخ میدهد. این کار باعث تغییراتی در شکل کریستالهای فولاد میشود و نتیجه آن افزایش مقاومت، افزایش سختی و بهبود خواص مکانیکی میلگرد است. به این دلایل، میلگردهایی که به روش ترمکس تولید میشوند، میتوانند بهترین گزینه برای ساخت سازههای مستحکم باشند.

روش میکرو آلیاژی: این روش شباهت بسیار زیادی به روشهای پیشین، مخصوصاً روش نورد گرم دارد. تنها تفاوت بنیادی این روش با بقیه روشها در مرحله نخست تولید فولاد است. در این روش، فلزهای دیگری از جمله تیتانیوم، وانادیوم و نیوبیوم با فولاد به شکل آلیاژ ترکیب میشوند و سطح مقاومت میلگرد حاصل را افزایش میدهند. تفاوت دیگر این روش با روش ترمکس در این است که میلگردها در هوای آزاد سرد میشوند نه به کمک خنککننده.