031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

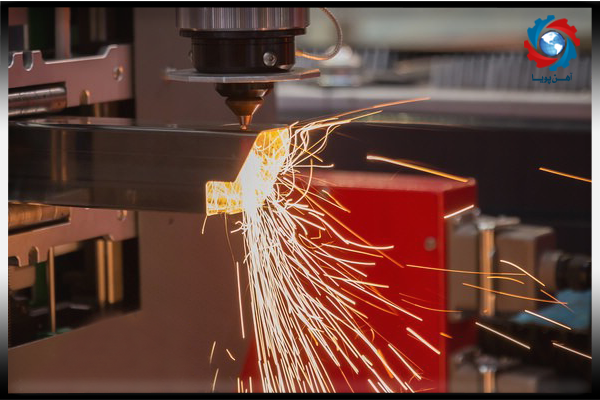

جوشکاری پلاسما نوعی از جوشکاری قوسی است . فرآیند کار به این صورت است که در آن گرمای مورد نیاز از یک قوس متمرکز بین آلیاژ های تنگستن ، نازل آب خنک کننده و قطعه جوش تولید می شود .

جوشکاری قوس پلاسما یکی از انواع جوشکاری قوس الکتریکی است و شبیه به جوشکاری قوس تنگستن عمل می کند .

جوشکاری قوس پلاسما علاوه بر دقت و سرعت بالا در انجام پروژه هایی که حجم بالایی دارند توصیه می شود . برای درک بهتر جوشکاری پلاسما ابتدا باید به چند مفهوم مربوطه بپردازیم .

از تبدیل مایع به جامد و تبدیل مجدد آن به گاز ماده ای بدست می آید . اگر گاز را دوباره گرم کنیم پلاسما حاصل می شود . به بیان علمی تر پلاسما دمای بالای گاز یونیره است که سرعت آن نزدیک به سرعت صوت است .

مواد تشکیل دهنده ی پلاسما بطور کلی اینها هستند : اتم های خنثی ، الکترون آزاد و یون هایی که بار مثبت دارند . پلاسما گاز یونیزه شده است . این یعنی پلاسما وارد فاز چهارم ماده ( جامد ، مایع ، گاز ، پلاسما ) شده است و از قوانین گاز ها دیگر پیروی نمی کند . پلاسما تشکیل شده از ذرات باردار و خنثی است که این ذرات بطور جمعی رفتار می کنند . این بدین معناست که هر ذره بطور جداگانه استقلال ندارد .

جوشکاری پلاسما در سال 1953 تا سال 1957 کشف شد . اهمیت آن در این است که می توانست برای جوشکاری انواع ضخامت های فلز مورد استفاده قرار بگیرد . علاوه بر این ، قادر به پوشانندگی اسپری و تبدیل فلزات سخت به فلز نرم بود .

جوشکاری پلاسما نوعی از جوشکاری قوسی است . فرآیند کار به این صورت است که در آن گرمای مورد نیاز ازیک قوس متمرکز بین آلیاژ های تنگستن ، نازل آب خنک کننده و قطعه جوش تولید می شود .

- دو گاز در انجام این جوشکاری دخیل است .

یکی از این گاز ها برای تشکیل قوس پلاسما و دیگری بعنوان سپر محافظ گاز اولی مورد استفاده قرار می گیرد . متداول ترین گاز آرگون است . وقتی گرمای بیشتری نیاز باشد از هلیوم استفاده می شود و زمانی که احتیاج به گرمای بیشتر داشته باشیم از ترکیب آرگون و هلیوم استفاده می کنیم . و هنگام برش کاری مخلوطی از گاز های آرگون ، هیدروژن و نیتروژن مورد استفاده قرار می گیرد .

آلیاژ های نیکل ، مس و استیل به طور کاملا دقیقی با این روش جوش می خورند .

در نوک شعله ی قوس دمای بسیار زیادی نزدیک به هزار درجه سانتی گراد ( و در برخی موارد بیشتر ) تشکیل می شود و این دما در نقطه ای کوچک متمرکز می شود .

تعریف کلی جوشکاری پلاسما مانند جوشکاری تیگ است که در آن توسط قوس الکتریکی بین الکترود تنگستنی و فلزات اتصال برقرار می شود . تنها تفاوت روش جوشکاری تیگ و پلاسما این است که قوس الکتریکی اولیه در دهانه ی ورودی نازل گاز بوجود خواهد آمد . در نهایت پلاسما با سرعت زیاد از یک حفره مسی خارج می شود و قوس جمع می شود و پلاسما با سرعت بسیار زیاد از دهانه خارج می گردد .

این روش در جوشکاری فلزات نقش پر رنگی دارد چراکه سرعت و دقت پلاسما بسیار زیاد است .

دستگاه جوشکاری پلاسما دارای اجزاء مختلفی است که در ادامه به آن می پردازیم :

● منبع برق ( عمدتا جریان مستقیم است . )

● ژنراتور فرکانس بالا و رزیستورهای محدودکننده جریان .

● گاز خنثی و محافظ ( مانند آرگون - هلیوم ، هیدروژن – هلیوم )

● شعله دستگاه ( دستی یا مکانیزه )

● کنترل ولتاژ .

● کنترل جریان و گاز .

● گیره محکم کننده .

● مواد و فلزات .

از نظر نوع قوس دو نوع جوشکاری پلاسما وجود دارد : یکی فرآیند قوس انتقالی و دیگری فرآیند قوس غیر انتقالی .

_ فرآیند قوس انتقالی بسیار پر کاربرد است و در جوشکاری و بریدن و ذوب فلزات به وفور استفاده می شود . روش کاربه این صورت است که اوریفیس اتصال میان تنگستن که بار منفی دارد را با قطعه جوش برقرار می سازد و سپس مجددا به تامین کننده برق منتقل می کند . از مزایای منحصر بفرد این روش میتوان به سرعت بسیار زیاد فرآیند اشاره کرد .

_ فرآیند قوس غیر انتقالی چگالی کمتری نسبت به نوع پیشین دارد و در کاربرد های جوشکاری صفحات فلزی و قطعات سرامیکی استفاده می شود . روش کار به این صورت است که اتصال قوس مانندی میان الکترود با بار منفی و نازل کننده اب با بار منفی ایجاد می شود . پلاسما از نازل بیرون می آید و به راحتی کنترل می شود و از نقطه ای به نقطه دیگر انتقال می یابد . مزیت منحصر بفرد این روش اسپری پلاسما و یا جریان پایین جوش غیر فلزی است .

سطوح دیگری از جوشکاری پلاسما وجود دارد که بنا بر شدت جریان ( الکتریسیته ) به سه زیر شاخه ی میکروپلاسما ، جریان متوسط و کی هول تقسیم بندی می شود .

- میکروپلاسما روشی برای جوشکاری در جریان کم است و حداکثر تا قوس به ابعاد 20 میلی متر را انجام می دهد . ( حداکثر تا 15 آمپر )

- جریان متوسط مانند قوس تیگ عمل میکند . اما قوس پلاسما دراین روش متمرکز تر است . ولی خطر این جریان این است که گاز پلاسما می تواند بطور ناگهانی افزایش پیدا کند و سپر گازی ناگهان از هم متلاشی شود . ( حداکثر 200 آمپر )

- پلاسمای کی هول روشی بسیار قوی است که حتی می تواند با جوشکاری لیزر یا پرتو الکترونی رقابت کند . از این روش میتوان برای جوشکاری مواد ضخیم تا مثلا 10 میلی متر استنلس استیل استفاده کرد . ( حداقل 100 آمپر )

● در ادامه ی این مقاله به ویژگی های مثبت و منفی این روش جوشکاری می پردازیم :

مزایا : فرآیند جوشکاری ساده است . در مسیر جوش نفوذ زیاد است . جوش زیبا تر و محیط آن کوچک تر است . جوش متمرکز است و انواع فلزات در صنایع مختلف را در بر می گیرد . نوک الکترود و قطعه جوش فاصله ی قابل توجهی دارند و در این فاصله از فیلر استفاده می کنند . اما مسیرهای جوش کوتاه هستند و نیاز به فیلر اضافی وجود ندارد .

معایب : تجهیزات آن مقرون به صرفه نیست و برای کارگران خطر برق گرفتگی زیادی در بر دارد . علاوه بر آن بعلت وجود طیف فرا بنفش و مادون قرمز کارگران باید از تجهیزات شخصی محافظ استفاده کنند . یکی از واجب ترین این تجهیزات گوشی است چرا که دستگاه صدای فوق العاده بلندی دارد . نازل الکترودی دستگاه باید مرتبا تعویض شود و با این حال محدودیت ضخامت 25 میلی متری در جوش سربه سر وجود دارد .