031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

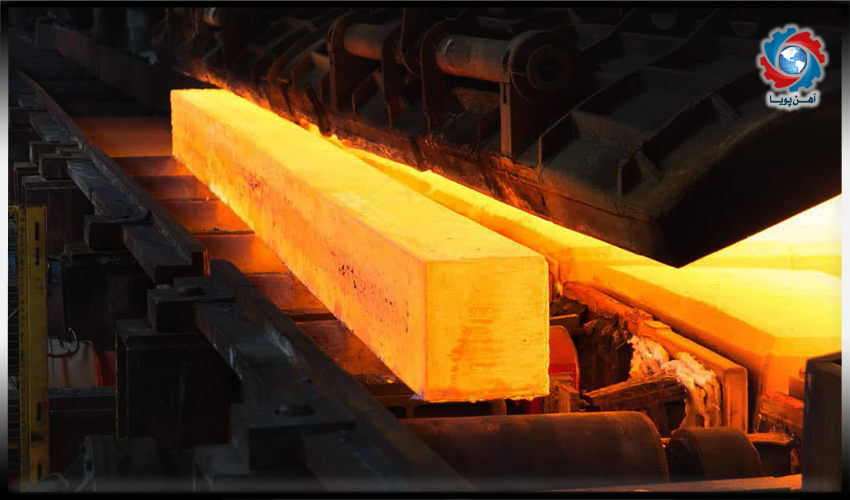

هنگام انجام عملیات حرارتی فولاد ، خواص فیزیکی ، شیمیایی و متالوژیکی فولاد طی فرآیندهایی باعث تغییر میشود . این تغییر ماهیت فولاد دچار میشود تا فولاد را برای مصارف مختلف استفاده کنند .

به عبارتی دیگر میتوان گفت عملیات حرارتی فولاد به این منظور انجام میشود که خواص فیزیکی و شیمیایی قطعه ی فولادی به تعادل لازم برسد و قطعه برای کاربردی که مد نظر است بهترین و بیشترین کارایی ممکن را داشته باشد .

عملیات حرارتی فولاد دارای انواع مختلفی می باشد.

عملیات گرم کردن فلزات تا بیش از دمای 723 درجه ی سانتیگراد عبارتند از :

آنیل کردن

نرماله کردن

سخت کردن یا کوئیج کردن

آستمپر کردن

مارتمپد کردن

عملیات گرم کردن فلزات کم تر از دمای 723 درجه ی سانتیگراد عبارتند از :

آنیل کردن ضمن عملیات

تنش زدایی

کروی کردن

کربن دهی سطحی

نیتروژن دهی

عملیات آنیل کردن فولاد و سایر فلزات بنابر دلایل مختلف و اهداف مختلفی انجام میشود .

عملیات حرارتی آنیل کردن در بیشتر مواقع به منظور نرم کردن فلزات و افزایش انعطاف پذیری آن ها صورت میگیرد .

به دنبال عملیات آنیل کاری ، قابلیت ماشین کاری ، پایداری ابعاد ، بازگرداندن قابلیت شکل پذیری ، خواص الکتریکی و سایر خصوصیات دیگر آن نیز دچار بهبود کیفیت میشوند .

در فرآیند آنیل کاری ، فولاد تا دمای استحاله گرم میشود و فلز تا مدتی معین در این دما می ماند و سپس با سرعتی معین که این سرعت معمولا پایین است ، در کوره سرد میشود تا به دمای محیط برسد .

هنگامی که فلز فولاد در دماهای بالا می ماند ، سبب میشود تا نفوذ اتم ها بسیار راحت شود و این افزایش نفوذ اتم ها موجب کاهش نابجایی ها میشود . عملیات آنیل کردن نیز به دو دسته ی آنیل کامل و آنیل هم دما تقسیم میشود .

طی فرآیند نرماله کردن فولاد ، ساختار فولاد یکنواخت تر و ریز دانه تر میشود .

در این عملیات ، فولاد را تا دمایی در حدود 80 درجه ی سانتیگراد گرم میکنند و برای مدت زمان مشخصی فولاد های هیپویوتکتوئیدی را بالاتر از خط AC3 نگه میدارند .

حال این فولادهای هیپو تکتوئیدی را در هوا سرد میکنند . عملیات نرماله کردن معمولا جز عملیات حرارتی نهایی میباشد و طی آن ، استحکام و سختی فولاد افزایش یافته و انعطاف پذیری آن کاهش می یابد .

آستمپر کردن یکی دیگر از سایر عملیات حرارتی فولاد است . از این عملیات برای کاهش تنش هایی مورد استفاده قرار میگیرد که در هنگام عملیات سخت کردن فولاد ایجاد شده است .

به طور کلی هدف از انجام این عملیات افزایش انعطاف پذیری و استحکام در برابر ضربه و همین طور کاهش یا حذف تنش های داخلی ، تاب برنداشتن ، تغییر شکل و ترک های حاصل از عملیات کوئینج کردن است .

مراحل عملیات حرارتی استمپر کردن

1.فولاد متناسب با نوعی که دارد تا دماهایی در حدود 790 تا 950 درجه ی سانتیگراد حرارت می بینند و آستنیته میشود .

2.آن را در حمام نمک مذاب با دمایی بین 260 تا 400 درجه ی سانتیگراد به طور سریع سرد میکنند .

3.فولاد را تا مدتی در این دما نگه میدارند .

4.سپس فولاد را تا رسیدن به دمای اتاق سرد میکنند .

به سرد کردن سریع و غیر پیوسته یا مارکوئینچینگ عملیات مارتمپرینگ میگویند .

در این عملیات فولاد را تا دمای آستینیته گرم میکنند و سپس آن را به سرعت درون روغن داغ که دمای آن 175 درجه ی سانتیگراد است می اندازند و آن را سرد میکنند .

نکته ی حائز اهمیت آن که به ازای هر یک سانتی متر ضخامت در قطعه ، قطعه ی فولادی باید حدود 2 تا 4 دقیقه درون روغن داغ قرار بگیرد تا تمامی قسمت های قطعه فولادی به طور یکنواخت سرد بشود .

باید دقت کنیم که در عملیات سرد کردن قطعه ای فولادی به روش مارتمپر کردن باید مرکز قطعه و سطح آن به طور همزمان بایکدیگر سرد شوند . در آخرین مرحله نیز قطعه را تمپر میکنند.

طی این روش ، لایه ی سطحی فولاد کم کربن را با استفاده از موادی که دارای خاصیت کربن دهی هستند ، به طور سطحی کربن دهی میکنند و آن را سخت میکنند . قطعه فولادی که از این عملیات حاصل میشود ، به گونه ای است که دارای سطحی سخت ولی دارای حجم و درونی نرم میباشد .

به عبارتی دیگر میتوان گفت سطح قطعه ی فولادی از کربن پر تشکیل شده است و درون آن از فولاد کم کربن تشکیل شده است . عملیات حرارتی کربن دهی اصولا به پنج صورت انجام میشوند که عبارتند از :

1.کربن دهی جامد (پودری)

2.کربن دهی مایع

3.کربن دهی گازی

4.کربن دهی خلاء

5.کربن دهی پلاسما

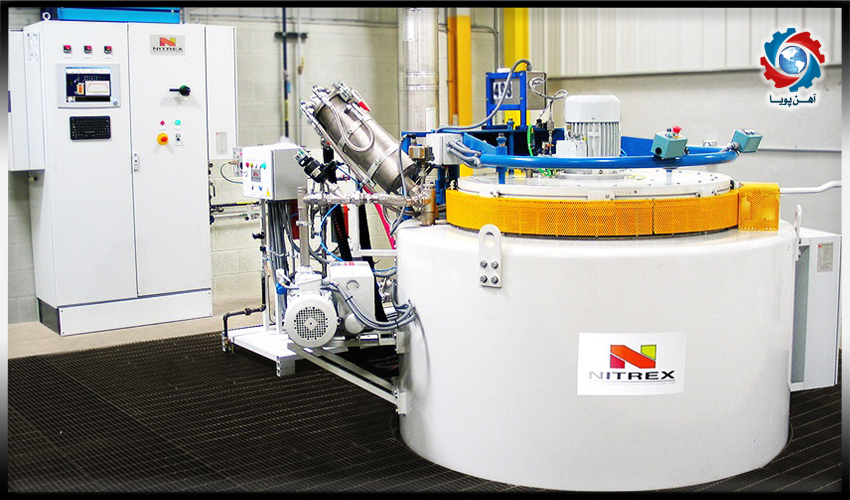

نیتروژن دهی فولاد یکی دیگر از عملیات های حرارتی فولاد میباشد . طی این عملیات قطعات فولادی در محیطی سرشار و غنی از نیتروژن قرار میگیرند و تا مدت معینی در این دما میتوانند نیتروژن را جذب کنند و سپس سرد بشوند.

هنگامی که نیتروژن به فولاد نفوذ می کند باعث میشود لایه ای سخت روی فولاد ساخته شود و ساخته شدن این لایه ی سخت موجب میشود تا دیگر نیازی به سخت کاری نباشد . روش نیتروژن دهی فولاد نیز دارای انواع مختلفی میباشد که عبارتند از نیتروژن دهی جامد ، نیتروژن دهی مایع ، نیتروژن دهی گازی و نیتروژن دهی پلاسمایی.