031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

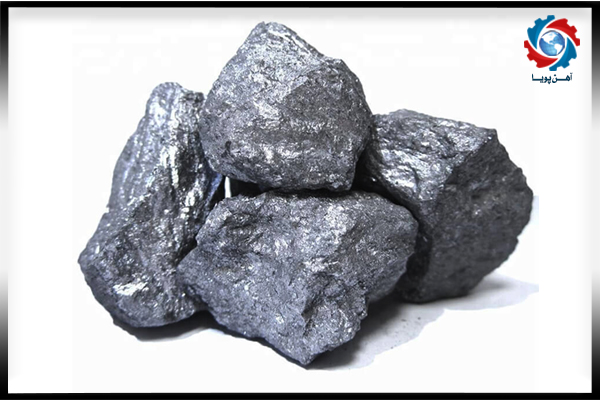

امروزه در صنایع گوناگون ، برای ایجاد تغییرات مختف در فولاد و بسیاری از فلزات از مواد فروآلیاژ استفاده میکنند . در ادامه ی این مقاله به بررسی جامع این مواد خواهیم پرداخت .

به آلیاژهای دارای آهن مواد فروآلیاژ میگویند که از آن ها برای ایجاد کردن تغییرات دلخواه در برخی خواص و ویژگی های فولاد و بسیاری از فلزات ، بهصورت آمیژان و مواد افزودنی به مذاب فلزات و فولادها استفاده میشوند . معروف ترین و پرمصرف ترین فروآلیاژ در حال حاضر ، فرو سیلیسیم یا همان فروسیلیس است .

بسیاری قبل تر از سال 1900 میلادی، سیلیکون متال و فرو سیلیسیم و بهطورکلی مواد فرو آلیاژ مانند ذوب کانه های آهن یا سنگهای منگنز آهندار در بوتههای گرافیتی و در کورههای زمینی همراه با کک و سایر مواد احیاکننده تولید میشدند . با استفاده از این روش ، چون فروآلیاژها به نقطه دمای مناسب و بالایی دست پیدا نمیکردند ، باعث ایجاد شدن مواد و محصولات غیریکنواخت میشد و ازنظر کیفیت ، تنها در موارد محدودی در صنایع قابلیت استفاده داشتند و در تمامی صنایع قابل استفاده نبودند .

تا اوایل سـال 1920 فقط از کوره بلند برای تولید آهن خام استفاده میکردند و این مساله سبب آن شده بود که بهجای شارژ کردن کانههای آهن خالص، کانههای آهن منگنز دار ، کروم دار و یا تیتانیم دار جهت تولید فرو آلیاژها شارژ بشوند که این موضوع عیار پایین محصولات نهایی را به دنبال داشت.

به بیان دیگر میتوان گفت فروآلیاژها ، آلیاژهای آهن هستند که با مواد دیگری از جمله آلومینیوم ، منگنز و سیلیکون ترکیب شده اند . از آن جایی که فروآلیاژها دارای ساختاری ضعیف و شکننده میباشند ، لذا از آن ها نمیتوان به تنهایی در صنایع مختلف استفاده کرد و باید با مواد دیگر ترکیب شوند تا قابل استفاده بشوند .

همچنین این مواد نسبت به عناصر خالص از نقطه ذوب پایینتری برخوردار هستند و برای آنکه به خواص متناسب برای تولید محصولات متنوع برسند ، به فولاد مایع اضافهشده و با آن ترکیب میشوند .

فروآلیاژها دارای انواع گوناگونی میباشند که در بین آن ها ، فروآلیاژهای اصلی به شرح زیر هستند :

فرو منگنز

فرو کرومیوم

فرو مولیبدن

فرو تیتانیوم

فرو وانادیوم

فرو سیلیکون

فرو بورون

فرو فسفر

فرو آلیاژها با استفاده از سنگهای معدنی فلزات غیر آهنی ، سنگآهن ، زغال کک و زغالسنگ ساخته میشوند که همواره به دو روش کلی تولید میشوند که این دو روش عبارتند از :

قدیمی ترین روش برای تولید مواد فروآلیاژ میباشد که امروزه از این روش اصلا استفاده نمیشود یا در موارد بسیار محدود مورد استفاده قرار میگیرد .

پس از آنکه در صنعت ژنراتورها تولید و اختراع شدند و صنایع به پیشرفت چشمگیری دست پیدا کرد ، تولید فروآلیاژها به سمت صنعتی شدن روانه پیدا کرد و موادی از جمله سیلیکون متال و فرو سیلیسیم به روش قوس الکتریکی تولید شدند .

کوره های قوس الکتریکی به صورت زیرشارژی میباشند و در مدت زمان کم ، بسیار در صنایع محبوبیت پیدا کردند و مورد استفاده قرار گرفتند . امروزه مهمترین کشورهایی که با استفاده از کوره قوس الکتریکی به تولید انواع گوناگون مواد فروآلیاژ میپردازند عبارتند از چین ، هند ، قزاقستان ، روسیه و آفریقای جنوبی .

مواد فروآلیاژ به دلیل ایجاد کردن خواص منحصر به فرد در فولاد و چدن ، دارای کاربردهای بسیار گوناگون و متعددی در صنایع گوناگون میباشند . مهمترین این کاربردها عبارت است از :

در طول فرآیند ساخت فولاد ، از فرو آلیاژها بهعنوان زداینده اکسیژن بسیار استفاده میشود . در ساخت فولاد، بر روی آهن خام عمل اکسیداسیون انجام میدهند و آن ها را به فولاد تبدیل میکنند ، که در طی این فرآیند ، ناخالصیهای نامطلوب در آهن نظیر کربن (C)، گوگرد (S)، فسفر (P) و غیره توسط اکسیژن و یا اکسیدهای آهن به اکسید مربوط خود (یعنی سرباره) تبدیل میشوند.

همچنین در فرآیند اکسیداسیون ، همیشه مقداری از اکسیژن بدون آنکه ترکیب کنند ، در آهن باقی میگذارند و با انجماد خود باعث ایجاد حفرههایی در آهن میشود که این حفرهها سبب کم شدن کیفیت آهن میشود و همچنین تأثیر نامطلوبی بر خواص مکانیکی آهن میگذارد .

برخی از فروآلیاژها در طول فرآیند با فولاد مذاب ترکیب میشوند و موجب افزایش کیفیت ساختاری فولاد به طو چشمگیری میشوند . بهعنوانمثال به فرو کُروم ، فرو منگنز با کربن متوسط یا کم و فرو وانادیم از این دسته مواد هستند که به اصطلاح به آن ها آلیاژساز میگویند .

3.احیاکننده

4.ساخت انواع مفتول های قابل استفاده در جوشکاری

5.ذوب بسیاری از فلزات غیرآهنی

6.استفاده در انواع صنایع مکانیکی