031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

نخستین فلز شیشهای آلیاژی از شیشه و سیلیسیم تشکیل شد که در سال 1960 در موسسه فناوری کالیفرنیا آزمایش و تولید شد . این دسته از فلزات از طریق سرد شدن سریع (مگاکلوین در ثانیه) که از تشکیل شدن ساختار بلوری ممانعت به عمل می آورد ، تولید شده بودند .

در سال 1969 آلیاژهایی از فلزات شیشه که شامل 77.5 درصد پالادیوم ،6 درصد مس ، 16.5 درصد سیلیکون بودند ، با نرخ سرمایش بحرانی نسبتاً پایین ساخته شد.

به دستهای از فلزات میگویند که ساختار اتمی نامنظمی را دارا میباشند . به طوریکه این ساختار اتمی نامنظم همانند ساختار شیشهها است . اغلب فلزات از ساختار بلورین در حالت جامد برخوردار میباشند .

برخلاف شیشهها ، با داشتن این ساختار بلورین نیز از نظر هدایت الکتریکی ضعیفی برخوردا هستند .اما از سوی دیگر ، این فلزات هدایت الکتریکی بسیار خوبی دارند . روشهای مختلفی برای تولید این فلزات وجود دارد که شامل سرد کردن خیلی سریع ، واکنش حالت جامد ، پرتوافکنی یونی و آلیاژ کاری مکانیکی میباشد .

برای ساخت فلزات شیشه ای ، روش های متفاوت و متداولی وجود دارد که با یکدیگر به بررسی هرکدام به صورت جداگانه میپردازیم .

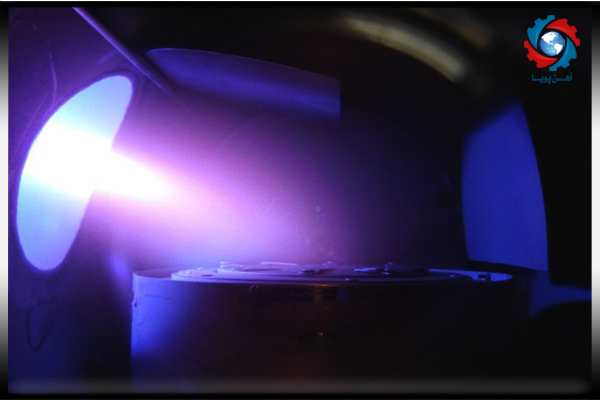

مذاب کردن آلیاژ ها و فلزات معمولا با سرعت های بسیار بالا و حرارت های زیاد صورت میگیرد . به همین منظور ، باید یک ماده با ضخامت بسیار پایین وجود داشته باشد تا بتواند سرعت بالای کوئنچ را ایجاد کند .

در این روش جامدات آمورفی که دارای خواص و ساختار فیزیکی یکسان و مشابه هستند ، از روش انجماد بسیار سریع به دست می آیند . تولید فلزات شیشه با این روش ، به کشور آلمان در دهه 1950 برمیگردد که در آن زمان ، رسوب دادن اتم ها را به روش سطح به سطح و یک به یک انجام میدادند .

برای استفاده از این روش ، اغلب از گازهای فرار همانند کلرید های فلزی ، فلوریدهای فلزی ، کربونیل های فلزی و ... استفاده میکنند . هنگامی که این گازها درون یک محفظه در حال واکنش هستند ، از واکنش این گازها یک بخار فلز و یک جز بخار ایجاد میشود ، که میتوان به کمک آن سطح رسوب را بخار داد .

این روش بسیار به روش رسوب بخار شیمیایی شباهت دارد . در این روش به جای اتم های فلزی موجود از یون های فلزی برخوردار است . این یون ها با حل شدن به واسطه و کمک نمک های فلزی حل میشوند و یک محلول آبی تشکیل میدهند . در ادامه جریان الکتریکی را از سول هایی که بین آن ها الکترولیت است عبور میدهند و به همین واسطه یون های فلزی بر روی آند آن رسوب میشوند . از این روش در سالیان طولانی برای انواع آبکاری های تجاری از قبیل آبکاری های نیکل استفاده میکردند .

فلزات شیشه ای دارای کاربردهای گوناگون و متنوعی میباشند که مهمترین این کاربردها عبارت هستند از :

1.قابل استفاده به عنوان مغناطیس نرم

2.ماده پوشش دهی برای لحیم کاری

3.الیاف تقویت کننده

4.کاربرد های مکانیکی

5.تقویت انواع کامپوزیت های پلیمری

6.ساخت انواع شیشه

7.قابل استفاده در ساخت انواع سرامیک

.jpg)

آلیاژهای فلزی که نسبتا سبک هستندو دارای استحکام ویژه بالا و مقاومت به خوردگی خوب میبشاند ، میتوانند توسط آمورفسازی آلیاژهای پایه آلومینیوم و منیزیم ، تولید شوند .فازهای آمورف در آلیاژهای سریعاً منجمد شده Al-TM-Ln و Mg-TM (که TM بیانگر فلز انتقالی و Ln فلز لانتانیدی است) ، ایجاد می گردند.

میتوان گفت بالاترین استحکام کششی به مقدار 1330 مگا پاسکال برای آلیاژهای پایه آلومینیوم و 830 مگاپاسکال برای آلیاژهای پایه منیزیم ، تعلق دارد . به علاوه ، آلیاژهای پایه منیزیم ظرفیت بسیار زیادی برای ایجاد فاز شیشه (آمورف) دارا میباشند که تولید فاز آمورف را توسط قالبگیری تزریقی (دایکاست) تحت فشار بالا میسر می گردد .

اکستروژن پودرهای آمورف پایه آلومینیوم در دماهای بالاتر از دمای کریستالیزاسیون ، باعث به وجود آمدن موادی با استحکام بالا و دارای ساختار ظریفی از ترکیبات بین فلزی پراکنده شده در زمینهٔ آلومینیوم می گردد.

در این حالت ، بالاترین مقادیر اسنحکام کششی و حد خستگی به ترتیب برابر 940 و 313 مگاپاسکال میباشد . یک آلیاژ اکسترود شده از Al-Ni-MM ( که MM میش متال است) ، قبلاً برای قطعات ماشین مورد استفاده قرار گرفتهاست و توسعهٔ بیشتر مواد سازهای تجاری از این آلیاژ ، مورد انتظار میباشد.