031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

فولاد خشکه هوایی نخستین بار توسط رابرت ماشت فلزکار انگلیسی ساخته شد . در ابتدا نام این نوع فولاد را فولاد ماشت گذاشتند که این فولاد حاوی 2 درصد کربن ، 2.5 درصد منگنز و 7 درصد تنگستن بود . مهمترین ویژگی این فولاد آن بود که با کاهش درجه ی هوا به میزان سختی آن افزوده میشد .

پس از گذشت 30 سال از کشف این نوع فولاد ، تغییزاتی در عناصر سازنده این نوع فولاد ایجاد شد . در حال حاضر برای ساخت این فولادها ، از عنصر کروم بجای عنصر منگنز استفاده میکنند .

در سال های 1899 و 1900 دو فلزکار آمریکایی آزمایشاتی بر روی فولاد ماشت انجام دادند و در آزمایشگاه ها توانستند دمای این نوع فولاد را تا بیش از دمای صنعتی بالا ببرند . در نتیجه ی این آزمایشات فولاد جدیدی کشف شد که نام آن را فولاد خشکه هوایی نهادند و به ثبت نهایی رساندند .

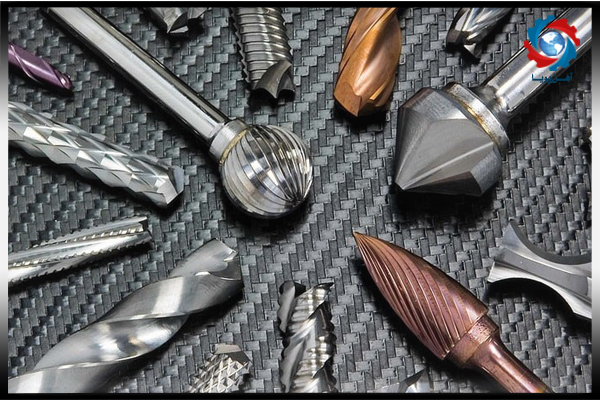

فولاد خشکه یا فولاد تیز بر نوعی فولاد ابزار برشی است که در ترکیبات آن آلیاژ عناصر کربن ، کروم ، وانادیوم ، مولیبدن یا تنگستن به کار رفته است . نام دیگر فولاد خشکه هوایی ، فولاد تند بر میباشد .

در برخی موارد در ترکیبات فولاد خشکه از کربن نیز استفاده میکنند . کربن موجود در ترکیبات سبب افزایش سختی فولاد ، مقاومت در مقابل ساییدگی و مقاومت در برابر نرمی میشود . کربن موجود در فولاد خشکه هوایی استحکام لازم را برای برش های صنعتی به فولاد میدهد .

فولادهای خشکه دارای کاربردهای بسیار مختلفی میباشند که مهمترین آن ها عبارتند از :

1.مهمترین کاربرد فولادهای خشکه هوایی ، استفاده از آن ها در ساخت انواع ابزارهای برشی میباشد . مانند : فرزبرش ، دریل ، تیغه های اره ، تیغه های برش و انواع مته .

2.از آنجایی که چگالی این فولادها پایین میباشد و همچنین دارای سختی و مقاومت سایشی بالا هستند ، از این فولادها برای ساخت ابزارهای دستی که سرعت نسبتا کمی دارند و دارای لبه های تیز برای برش هستند ، استفاده میشود . برخی از این ابزار دستی کوچک عبارتند از : مته های حفاری ، مشق چاقوهای آشپزخانه و چاقو جیبی .

3.استفاده در خراطی .

1.این نوع فولاد از میزان زیادی عناصر آلیاژی برخوردار است .

2.مقدار کربن در این نوع فولاد تا حدی میتواند زیاد باشد که سختی HRC 64 را برای فولاد ایجاد کند .

3.سختی ابزارهایی که با این نوع فولاد ساخته میشود به صورت عمقی است . این به این معنا است که در اتمام عملیات های صنعتی ، میزان سختی تمام نقاط در تمامی عمق ها یکسان است .

4.فولاد خشکه هوایی برای سخت شدن حرارات بسیار بالایی دریافت میکند .

فولادهای خشکه هوایی در دمای 1200 الی 1230 به کمک انوع روغن و سرد شدن در ها یا حمام داغ 540 درجه ، سخت میشوند .

آنیلینگ به این معنا است که فولادهای خشکه هوایی را ابتدا در دمای 800 تا 860 درجه سانتیگراد حرارت میدهیم . سپس به آرامی این فولادها را در کوره ها خنک میکنیم و از دمای آن میکاهیم . این عملیات موجب ایجاد شدن حداکثر مقاومت و سختی در فولاد خشکه هوایی میشود .

برای از بین رفتن تنش های ناشی از ماشینکاری ، فولادهای خشکه در معرض حرارتی حدود 600 الی 650 درجه ی سانتیگراد به مدت 60 دقیقه قرار میگیرند . این عملیات سبب رفع تمامی کمی و کاست های فولاد خشکه هوایی میشود .

این گرید از فولادهای خشکه هوایی ، از تنگستن و وانادیوم بیشتری نسبت به سایر گریدها برخوردار است . به همین علت برندگی و سختی بسیار بالایی دارد .

1.دارای ضریب الاستیسیته 217 میباشد

2.چگالی آن تقریبا 23 است

3.از خاصیت هدایت حرارتی برخوردار نمیباشد

این نوع فولاد دارای خاصیت ماشینکاری بالایی میباشد . این فولادها سختی بسیار بالا و مقاومت در برابر سایش زیادی دارند . از فولاد خشکه هوایی گرید 1.3343 برای انواع سوراخکاری های سردکار و عملیاتی که به برش سریع نیاز داریم استفاده میشود .

ضخامت این نوع فولادها عدی بین 2 میلی متر تا 200 میلی متر میباشد . همچنین عرض این فولادها ، بین 10 میلیمتر تا 100 میلیمتر است .

1.دمای آنیلینگ آن 770 الی 840 میباشد .

2.این نوع فولاد میتواند دارای محیط های خنک شونده روغن ، هوا و حمام نمک باشد .

3.دمای سختی پذیری این فولاد 1190 الی 1230 است .

در ترکیبات این نوع فولاد ، تنگستن به میزان بسیار زیادی به کار رفته است . تنگستن به کار رفته در این گرید از فولاد سبب آن شده است که این فولاد در برابر حرارت مقاومت بالایی پیدا کند .

1.دمای سختی پذیری آن بین 1240 تا 1280 است

2.دارای دمای فرجینگ 930 تا 1150 میباشد

3.محیط خنک شدن آن روغن ، هوا و حمام نمک است

قابل استفاده در ساخت کلیه ابزارهای برشی

ساختن قالب های پلاستیکی مقاوم در برابر هرگونه سایش

ساختن ابزارهای شکل دهی

ساختن ابزارهای شکل دهی سرد از قبیل اکستروزن سرد و مهره ها

در ترکیبات این گرید از فولاد خشکه هوایی ، مولیبدن به کار رفته است و این مولیبدن به کار رفته ، موجب ایجاد مقاومت بسیار بالا در مقابل سایش و هرگونه نرم شدگی و همچنین مقاومت دربرابر حرارت های بسیار بالا شده است .

در این نوع فولاد علاوه بر مولیبدن از کبالت نیز استفاده شده است که این کبالت سبب ایجاد استحکام مکانیکی فولاد خشکه هوایی گرید 1.3243 شده است .

1.دمای آنیلینگ آن چیزی بین 770 تا 840 است

2.محیط های خنک شدن آن شامل روغن ، هوا و حمام نمک میباشد

3.چگال آن 8.3 گرم بر سانتی متر مکعب است

ساختن تیغه های اره های دوار

ساختن ابزار گوناگون برش پروفیل

ساختن ابزارهای شکل دهی

ساختن ابزارهای شکل دهی سرد