031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

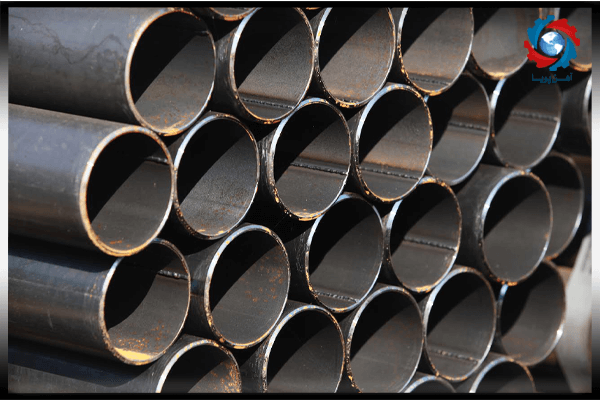

لوله ها مقاطع فولادی توخالی هستند که به شیوه های مختلفی تولید می شوند و کاربرد های متعددی دارند .

1.لوله های بدون درز (مانیسمان)

2.لوله های درزدار (جوشکاری شده)

در هر دو نوع لوله فولاد خام نقش مهمی دارد. لوله های فولادی در مکان های مختلفی استفاده می شوند. به دلیل استحکام بالای آن ها برای انتقال زیرزمینی آب و سوخت مورد استفاده قرار می گیرند. در ساختمان ها نیز به عنوان محافظ سیم های برق به کار می روند.

در کشور های توسعه یافته و پر جمعیت اتقال برق از زیر زمین و در داخل لوله های فولادی انجام می شود .

لوله ها از مقاومت بالایی برخوردارند و با توجه به اینکه می توانند وزن کمتری نیز داشته باشند (مانند لوله های مانسیمان ) گزینه ی ایده آلی برای بدنه ی دوچرخه ها و ... هستند . همچنین در ساخت اتومبیل ها، سیستم لوله کشی ساختمانی ، بخش سرمایشی و گرمایشی و ... کارایی دارند .

از نظر طراحی دو نوع لوله وجود دارد :

نوع بدون درز ، سبک است و جدار نازکی دارد و در ساخت دوچرخه و انتقال مایعات مورد استفاده قرار می گیرد . نوع درز دار سنگین تر است. انطباق پذیری بهتری دارد و معمولا مستقیم است و برای انتقال گاز ، آبرسانی ساختمان و سیم کشی ساختمان مورد استفاده قرار می گیرد و در شرایطی به کار می رود که فشار زیادی را متحمل نباشد .

لوله جوشی با نورد تسمه فولادی در بین گروهی از غلتک ها مقطعی دایره ای شکل به خود می گیرد . سپس با جوش الکتریکی لبه های آن به هم وصل می شود . این دستگاه درز بین دو لبه ی لوله را با جوشکاری پر می کند . مشخصات لوله ها در طی پروسه ی تولید قابل کنترل است به گونه ای که قطر لوله ها بر اساس کاربردشان تعیین می شود. نوع فولاد نیز در مقاومت و انعطاف پذیری لوله ها موثر است .

سایر مشخصات قابل کنترل شامل : طول ، مواد پوششی و انتهای لوله ها .

ماده ی اولیه ی تولید لوله، فولاد است، فولاد نیز از آهن به دست می آید. ممکن است آلیاژ های دیگر مانند آلومینیوم ، تیتانیوم ، منگنز ، تنگستن ، وانادیوم و زیر کونیوم نیز به کار برده می شوند . البته مواد تکمیلی مانند رنگ نیز در طول تولید ممکن است استفاده شود . در خط پایانی تولید به لوله ها کمی روغن افزوده می شود تا از آن محافظت کند . البته در طی پروسه ی تولید لوله با اسیدسولوزیک پاک می شود .

لوله های فولادی از دو پروسه مختلف حاصل می شوند که روش تولید برای هر دو پروسه شامل سه مرحله است :

در مرحله اول فولاد خام به شکل کاربردی تبدیل می شود ، سپس در مراحل پیوسته یا نیمه پیوسته تولید ، شکل لوله به خود می گیرد.در نهایت برش خورده و تغییراتی طبق نیاز مشتری پیدا می کند.

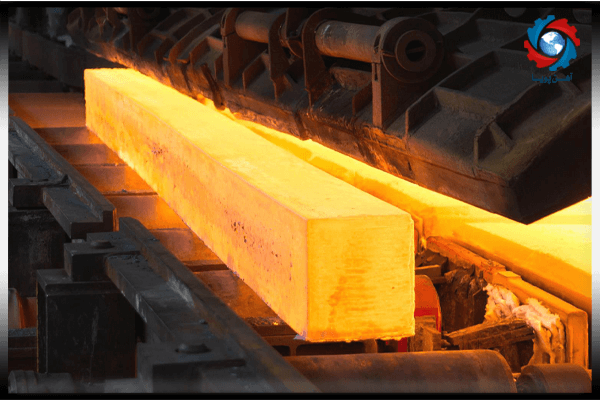

1.فولاد مذاب از ذوب کردن سنگ آهن و کک در کوره تولید می شود ، سپس بیشتر کربن آن با افزودن اکسیژن به مایع مذاب زدوده می شود . فولاد مذاب به داخل قالب های آهنی با جداره های ضخیم جریان می یابد که از سرد شدن آن درقالب ها شمش به دست می آید .

2.برای تولید محصولات تخت مانند ورق یا محصولات بلند مانند میلگرد ها و میله ها ، با غلتک های بزرگ فشارهای زیادی به شمش ها اعمال می کنند .

1.برای تولید شمشه ، شمش را از بین دو غلتک بزرگ فولادی عبور می دهند که به آن نورد دو طبقه ای نیز می گویند . غلتک ها به روشی تنظیم می شوند که عمق شیار آن ها مشخص باشد و در جهت خلاف هم حرکت کنند . این عمل باعث کشش فولاد شده و باعث ایجاد قطعات نازک تر و دراز تر می شود .جهت حرکت غلتک ها به وسیله ی تکنسین ها دائم معکوس می شوند تا به ضخامت و طول مورد نظر برسند . حرکات رفت و برگشت تا جایی ادامه می یابد که ابعاد مقطع در کل طول قطعه همان شود .

2.شمش ها ممکن است طی عملیات مشابه تولید بلوم ، تا جایی نورد شوند که تبدیل به تختال شوند . با این تفاوت که غلتک هایی هم در طرفین تعبیه می شوند تا عرض آن را کنترل کنند . وقتی فولاد به فرم مورد نظر در آمد دو انتهای آن را برش می دهند و بلوم ها و اسلب ها به قطعات کوچکتر تقسیم می شوند .

1.شمشه (بلوم) تحت تاثیر عملیات بیشتر قرار می گیرد و در نهایت لوله ساخته می شود. بلوم ها با عبور از غلتک های بیشتر نازک تر و طولانی تر شده و به بیلت تبدیل می شوند. بیلت ها به وسیله ی ابزاری به نام برش پروازی ، برش داده می شوند. این بیلت ها برای تهیه و ساخت لوله های بدون درز مناسب هستند.

2.برای ساخت اسلب ابتدا آن ها را حرارت می دهند (دمای 2200 درجه ی فارنهایت) این عمل باعث ایجاد پوشش اکسیدی در سطح اسلب می شود. سپس این پوشش با اسپری فشار قوی آب برش داده می شود. اسلب ها در شرایط نورد گرم با عبور از بین غلتک ها به قطعات نازکی به نام اسکلپ تبدیل می شوند.

3.بعد از کشش ، فولاد پاک سازی می شود . این فرآیند شامل عبور از یک سری تانک هایی شامل اسید سولفوریک است . در پایان با آب سرد و گرم شست و شو داده شده ، خشک می شود و سپس دور قرقره های بزرگی پیچیده شده و به صورت رول به خط تولید لوله ارسال می شود .

1.اسکلپ و بیلت ، هردو برای ساخت لوله ها مورد استفاده قرار می گیرند . اسکلپ برای ساخت لوله های جوشی تولید می شود . اسکلپ های رول در داخل دستگاهی با اعمال حرارت از حالت رول خارج می شوند.سپس با عبور از غلتک های شیار دار حالت انحنا پیدا می کنند و فرم لوله های جوشی شکل می گیرد.

2.در مرحله بعد قطعات از زیر جوش الکترود می شوند. این دستگاه درز بین دو لبه را به هم جوش زده و آن را می پوشاند. سپس لوله ی جوشکاری شده به وسیله ی غلتک هایی تحت فشار قرار می گیرد تا جوش آن محکم شود.در نهایت برای دست یابی به ابعاد موردنظر برش داده می شود.لوله های جوشی طی یک فرآیند پیوسته ساخته می شوند.

3.برای تولید لوله های بدون درز (مانیسمان) از بیلت هایی با مقطع چهارگوش استفاده می شود که بر اثر ذوب به شکل استوانه ای در می آیند . سپس استوانه در کوره با حرارت بالا و تحت فشار زیاد نورد می شود .

این فشار باعث کشش و افزایش طول بیلت می شود . در صورتی که ضخامت و شکل لوله نامنظم باشد برای اصلاح آن مجدد از بین یک سری غلتک ها عبور داده می شود . لوله مانیسمان با حرارت دادن و ذوب کردن بیلت ها و تبدیل آنها به شکل استوانه ای به وجود می آیند و برای رسیدن به فرم مطلوب از بین غلتک های متوالی عبور می کنند.

بعد از ساخت ، لوله ها از میان دستگاه هموار کننده عبور می کنند . ممکن است دو یا چند لوله نیز با استفاده از اتصالاتی به هم وصل شوند . رایج ترین نوع اتصال لوله های کوچک استفاده از بست هاست . لوله ها با دستگاهی اندازه گیری می شوند و به همراهی مشخصات کیفی روی لوله ها درج می شود . در مرحله بعد لوله ها با روغن محافظتی سبکی پوشانده می شوند . لوله ها با گالوانیزه شدن یا پوشش روی در برابر زنگ زدگی و خوردگی مقاوم می شوند .

در این مرحله با انجام آزمایش های متعدد از سلامت لوله ها اطمینان حاصل می شود.به عنوان مثال گیج پرتوی ایکس ضخامت لوله را بررسی می کند . گیج به طور خودکار لوله ها را برای اصلاح به سمت غلتک ها هدایت می کند . در پایان نیز لوله ها توسط ابزارهای خاصی مجدد مورد بررسی قرار می گیرند . یکی از ابزارها لوله ها را پر از آب می کند و فشار های آن افزایش می دهد تا مقاومت مشخص شود .

آهن پویا با بیش از یک دهه تجربه پر فروش، پایبند به اصول حرفه ای و اخلاقی در عرصه خرید و فروش در مرزهای داخلی و خارجی یاری گر شما در صنعت فولاد است