031 - 910 - 100 - 30 021 - 910 - 100 - 30

031 - 910 - 100 - 30 021 - 910 - 100 - 30

ورق ها و لوله های گالوانیزه در واقع نوعی فولاد هستند که سطح آن ها با یک لایه فلز روی پوشیده شده است . جوشکاری ورق ها و لوله های گالوانیزه برای صنعت مزایای بسیار زیادی دارد اما از طرفی هم از حساسیت بسیار بالایی برخوردار میباشد که هنگام جوشکاری این نوع لوله ها و ورق ها باید دستورالعمل های خاصی را رعایت کنیم .

در ادامه ی این مقاله به بررسی کامل جوشکاری ورق و لوله های گالوانیزه میپردازیم .

اگر به سطح ورق گرمای زیادی وارد شود حفره هایی در سطح ورق همواره ایجاد میشود . از سوی دیگر موجب پایین آمدن کیفیت جوش نیز میشود .جوشکاری قطعات گالوانیزه سبب افزایش کیفیت آن ها میشود .

برای جوشکاری قطعات گالوانیزه سرعت و دمای وارده بر قطعه بسیار مهم و حائز اهمیت میباشد ، از همین رو هنگام جوشکاری فولادهای گالوانیزه به خصوص ورق های نازک گالوانیزه ، از الکترودهایی با سرعت عمل بسیار بالا استفاده میکنیم .

روش های جوشکاری ورق های گالوانیزه عبارتند از : جوشکاری مقاومتی ، جوشکاری درزی ، جوشکاری نقطه ای ، جوشکاری قوس الکتریکی و جوشکاری برجسته.

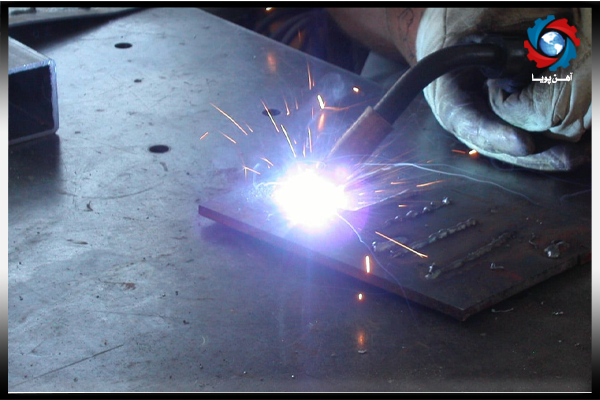

قطعات گالوانیزه را بیشتر به روش قوس الکتریکی جوشکاری میکنیم که این جوشکاری همراه با گاز آرگون میباشد و همچنین این نوع جوشکاری به شیوه ی نیمه اتوماتیک صورت میگیرد . نوع جوشکاری به کار رفته در کیفیت ورق گالوانیزه حاصل شده بسیار مهم و دارای اهمیت میباشد .

در جوشکاری ورق های گالوانیزه نباید همواره دو قطعه را به یکدیگر بچسبانیم ، بلکه باید فاصله ای بین دو ورق گالوانیزه ایجاد کنیم و این فاصله را به وسیله الکترود جوشکاری پوشش دهی کنیم .

برای جوشکاری ورق گالوانیزه باید از الکترودهایی همواره استفاده کنیم که دارای سرعت جوش بسیار بالا و تعداد قوس معقولانه باشند .

این الکترودها باید از گاز آرگون برخوردار باشند و دارای سایز متوسطی باشند . بیشترین ضخامتی که این نوع الکترود میتواند داشته باشد چیزی حدود 2.5 میلی متر است که جریانی در حدود 10 الی 200 آمپر در آن ها میتواند جریان داشته باشد .

جوشکاری ورق های گالوانیزه از سایر جوشکاری ها به دلیل نازک بودن ورق گالوانیزه همواره دشوار تر میباشد . در این نوع جوشکاری هرچه سرعت کار بالاتر باشد ، کیفیت نقطه ی جوش به مراتب بالاتر است .

مهمترین عامل در طول جوشکاری جریان برق میباشد . این جریان برق معمولا چیزی بین 35 الی 40 میباشد . برای جوشکاری ورق های نازک گالوانیزه ابتدا متناسب با الکترود انتخاب شده جریان جوش مناسب را انتخاب میکنیم .

سپس الکترود را در مکان مخصوص خود قرار میدهیم . حال قطعات و لبه های مورد نظر را در کنار یکدیگر جوش میدهیم . در حال حاضر عملیات جوشکاری ما آغاز شده است .

در هربار جوشی که انجام میشود ، به کمک پرس هایی مخصوص ، محل جوش از تراشه ها و سرباره ها تا حد زیادی پاکسازی میشود . در نقطه ی جوش معمولا تغییر رنگ دیده میشود که این تغییر رنگ متناسب با تعداد دفعات جوش و کیفیت کار میباشد .

در جوشکاری ورق نازک گالوانیزه گاها زیر محل جوش یک قطعه ورق مسی قرار میدهند تا گرمای فولاد به سطح پایین تری برسد و این گرما پخش شود اما باید دقت کینم که این ورق مسی دقیقا زیر ورق گالوانیزه و محل جوشکاری قرار بگیرد . این ورق مسی از رسیدن گرمای خیلی زیاد به سطح محصول تا حد امکان جلوگیری شود .

لوله های گالوانیزه را معمولا به منظور افزایش مقاومت آن در برابر زنگ زدگی جوشكاري ميكنند . لوله های گالوانیزه ای که جوشکاری روی آن ها انجام شده ، قیمت بالاتری نسبت به لوله های گالوانیزه ساده دارند . جوشکاری لوله های گالوانیزه باید به صورت دقیق انجام گیرد زیرا این جوشکاری تاثیر به سزایی در کیفیت و مرغوبیت آن ها دارد .

از آن جایی که سطح لوله های گالوانیزه را پوششی از فلز روی تشکیل میدهد ، به همین علت نمیتوان آن را زیاد حرارت دهیم زیرا فلز روی نباید زیاد حرارت ببیند و زیاد حرارت دیدن آن خطرناک است .

برای ایجاد امنیت در هنگام جوشکاری لوله گالوانیزه میتوانیم پوشش روی سطح لوله را حذف کنیم و جوشکاری را با شیب 15 درجه انجام دهیم . روش دیگری که وجود دارد این است که یک فضای کافی به منظور خارج شدن بخار از لوله های گالوانیزه ایجاد کنیم .

1.صنعت خودروسازی

2.ساخت و ساز انواع سازه ها

3.صنعت هواپیماسازی

4.صنعت حمل و نقل

5.ساخت انواع میلگرد ساده و آجدار

6.ساخت انواع مخازن

1.در هنگام جوشکاری حتما باید از ماسک های مخصوص چشم و صورت در مقابل تشعشعات جوش استفاده کرد .

2.حتما باید از دستکش های مخصوص استفاده کنیم .

3.لباسی که به تن داریم باید لباس ضد اشتعال باشد . ( اگر جنس لباس چرم باشد بهتر است )

4.در هنگام جوشکاری باید از عینک های مخصوص جوشکاری نیز استفاده کنیم .

5.باید از کفش های مخصوص جوش سبک و عایق استفاده کنیم .

6.از قرار دادن هرگونه مواد اشتعال زا در محل جوشکاری جدا خودداری کنیم .