افرادی که در صنایع فولادی فعالیت می کنند و یا کسب و کار آن ها در ارتباط با این صنایع است، نسبت به آهن اسفنجی و نرمه آهن اسفنجی آشنایی دارند. امروزه از آهن اسفنجی برای تولید انواع مصالح فولادی استفاده می شود در واقع این مواد اولیه نسبت به قراضه آهن عیار بالاتری دارد از این رو در فرآیند تولید صنایع فولادی کاربردی تر است. در صنایع مختلف تولید کنندگان تمام تلاش خود را می کنند تا از مواد بهترین استفاده را داشته باشند و اجازه ندهند چیزی هدر رود و از محصولات و مشتقاتی که تولید می شود نهایت استفاده را می کنند. در تولید آهن اسفنجی در بخش احیا مستقیم از گندله آهن استفاده می شود که در این عملیات بیش از 5 درصد مواد اولیه تبدیل به نرمه آهن می شود. کارخانه های تولید آهن اسفنجی روزانه حجم زیادی نرمه آهن انباشته می کنند، این مواد اغلب به صورت لجن هستند که در شست و شوی گازها و غبارگیری واحد احیا تولید می شوند. با این تفاسیر نرمه آهن اسفنجی در حجم محدودی تولید می شود و برای صادرات مناسب نیست از این رو فقط برای مصارف داخلی کاربرد دارد. در واقع نرمه آهن اسفنجی را با استفاده از مقدار کمی چسب سیلیکات و آهک توسط دستگاه فشرده و به بریکت تبدیل می کنند.

به چه چیزی آهن اسفنجی می گویند همراه تصویر

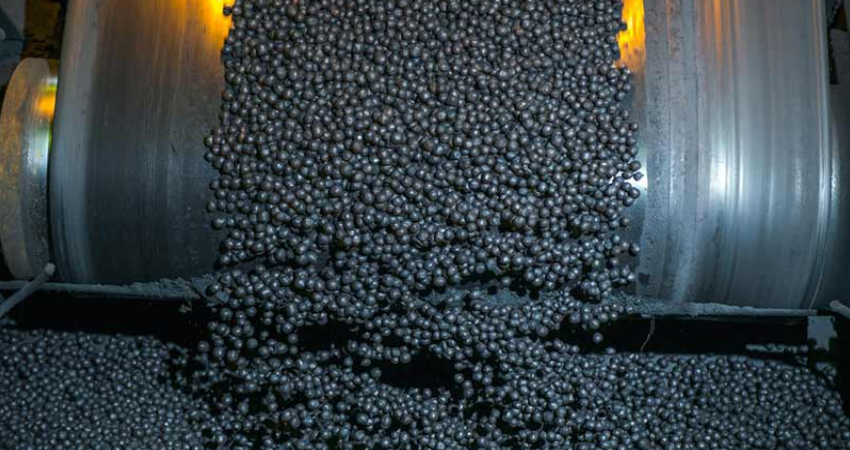

آهن اسفنجی یکی از مهم ترین مواد اولیه در صنایع فولادی است که با روش احیا مستقیم از سنگ آهن تولید می شود، برای تولید این محصول عملیات احیا بدون ذوب کردن سنگ آهن و با حذف اکسیژن انجام می شود. آهن اسفنجی همان گندله سنگ آهن است که به صورت اسفنج دارای تخلخل است و اغلب عیار بالای 60 درصد دارد. آهن اسفنجی با توجه به عیار بالایی که دارد در ساخت انواع صنایع فولادی کاربرد دارد و امروزه بیش از 5 درصد محصولات کارخانه های صنایع فولادی از آهن اسفنجی تولید می شوند. آهن اسفنجی از نظر ظاهری شبیه قطعات کروی متخلخلی است که بسیار شبیه اسفنج است و با توجه به کمبود ضایعات آهن جایگزین مناسبی برای این محصولات در صنایع فولادی شده است. در ایران کارخانه های بسیاری وجود دارد که به صورت تخصصی آهن اسفنجی را با روش های مختلفی تولید و در اختیار کارخانجات صنایع فولادی داخلی و خارجی قرار می دهند. به طور کلی تولید آهن اسفنجی با دو روش گازی یا استفاده از زغال سنگ انجام می شود که در ایران به دلیل ذخایر گازی مناسب استفاده ار روش گازی مرسوم تر است. استفاده از آهن اسفنجی مزایای بسیاری به همراه دارد که مهم ترین آن ها شامل روش سریع تر، هزینه راه اندازی کمتر، توجیه اقتصادی بالا، عیار بالاتر، حمل و ذخیره آسان تر و ... است از این رو بیشتر کارخانجات ترجیح می دهند از آهن اسفنجی به عنوان مواد اولیه استفاده نمایند.

کاربرد نرمه آهن اسفنجی

همانطور که در مطالب بالا اشاره شد نرمه آهن اسفنجی به مقدار محدودی در فرآیند تولید آهن اسفنجی تولید می شود که اغلب آن ها را فشرده می کنند، در واقع با استفاده از چسب سیلیکات و آهک نرمه آهن اسفنجی را به بریکت تبدیل می کنند. بریکت مزایای بسیاری دارد و مهم ترین آن ها استفاده بهتر در کوره قوس الکتریکی است، علاوه بر این ضایعات آهن و آهن اسفنجی به صورت گرد و غبار هستند و می توانند به محیط زیست آسیب وارد کنند اما با تبدیل آن ها به بریکت از این امر جلوگیری می شود. ساخت بریکت توانسته تحول بزرگی در آلیاژ و ضایعات صنایع فولادی غیر استفاده ایجاد کند. نرمه آهن وزن بسیار کمی دارد و قابلیت شارژ آن ها در کوره های قوس الکتریکی وجود ندارد در نتیجه برای خرید جذابیتی ندارند. با این حال با تبدیل نرمه آهن اسفنجی به بریکت می توان آن ها را به چرخه تولید وارد و در کوره های قوس الکتریکی از آن ها استفاده کرد زیرا نرمه آهن اسفنجی به تنهایی دارای وزن و چگالی بسیار کمی است از این رو هدر رفت بالایی دارد و امکان جابه جایی آن حتی با نوار نقاله نیز وجود ندارد و همچنین امکان انبار شدن را ندارد با این تفاسیر بهترین راه استفاده از این محصولات تبدیل آن ها به بریکت است. به طور کلی از مهم ترین کاربردهای نرمه آهن اسفنجی می توان به موارد زیر اشاره کرد:

- استفاده به عنوان ماده اولیه در تولید بریکت آهن

- استفاده در تولید لنت ترمزمتالیک و نیمه متالیک خودرو

- و ...