برای تولید فولاد از سنگ آهن خام استفاده میشود. سنگ آهن جهت تبدیل به فولاد در ابتدا باید به کنستانتره و گندله تبدیل شود و در نهایت پس از طی مراحل مختلف، به فولاد سخت تبدیل خواهد شد. آهن پویا قصد دارد در این مقاله، شما را با کنستانتره آهن، سنگ آهن دانه بندی شده و مراحل فرآوری سنگ آهن آشنا کند. پس از فرآوری سنگ آهنف محصولات تولیدی معمولا به دو شکل است. شکل اول، سنگ آهن دانه بندی شده و شکل دوم که عیاربالاتری دارد، کنستانتره آهن است. کنستانتره پودری سیاه رنگ است که در صنایع ذوب آهن کاربرد زیادی دارد و در کارخانهها برای تولید آهن اسفنجی، گندله و یا بسیاری دیگر از محصولات فلزی از کنستانتره آهن استفاده میشود. از این رو یکی از مهمترین مواد اولیه در صنایع فولادی به حساب میآید. استفاده از کنستانتره آهن به دلیل کاستن هزینه ذوب و انرژی، کاهش هزینه های مرتبط به تصفیهسازی، و کاهش میزان آلودگی تولیدی در روند ساخت محصولات فولادی بسیار اهمیت دارد.

عملیات فراوری کنسانتره آهن چیست

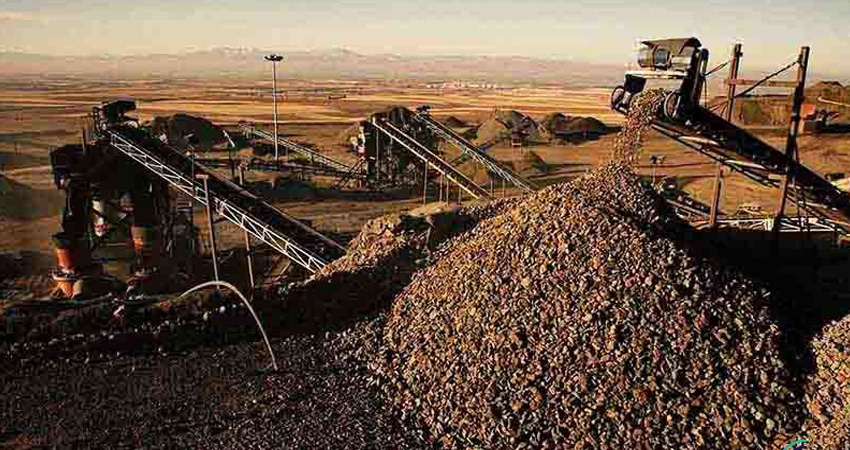

سنگ آهنی که از معادن استخراج میشود، ناخالصی بسیار زیادی دارد. از این رو باید در ابتدا فرآوری شود. فرآوری سنگ آهن به این معناست که باید در ابتداد مواد باطله و دیگر کانی ها از ترکیبات آهن دار سنگ آهن جدا شوند. تا برای تولید فولاد، آهن، گندله و دیگر ترکیبات فولادی مهیا شوند. سنگ آهن پس از فرآوری به طور معمول به دو دسته تقسیم می شود. دسته اول سنگ آهن دانه بلند است و دسته دوم که عیار و خلوص بیشتری دارد، کنستانتره سنگ آهن است. دسته اول، یعنی سنگ آهن دانه بلند، خشک و بدون آب است و از روشهای فیزیکی برای جداکردن ناخالصیها و مواد باطله از سنگ آهن خالص استفاده میکنند. این نوع سنگ آهن نسبت به دسته دوم عیار پایین تری دارد و به همین علت در سیستم احیای مستقیم کاربردی ندارد و بیشتر در کورههای بلند از آن استفاده می شود. برای ساختن کنستانتره، از شیوههای پیچیده و پیشرفتهای بهره میبرند چرا که باید به خلوص بیشتری از سنگ آهن دست پیدا کنند. پس به طور کلی دلیل فرآوری را میشود این طور بیان کرد:

- افزایش عیار آهن موجود ترکیب سنگ آهن

- حفظ وحدت در فرم ظاهری و درونی سنگ

- کاهش هزینههای ذوب و انرژی

- کاهش آلودگیهای حاصل از تصویه

در ادامه میخواهیم مسیر چهار مرحلهای فرآوری سنگ آهن را به طور خلاصه بررسی کنیم. پس با ما همراه باشید:

مرحله خردایش: سنگ آهن در اولین گام به وسیله سنگ شکن به اندازههای کوچک تر(کمتر از 20-25 سانتی متر) شکسته میشود. در ادامه با عبور از فیلترهایی با اندازه حفرههای 25 سانتی متری، سنگهای کوچکتر وارد بخش بعدی نمیشوند. در قسمت بعدی سنگها وارد سنگ شکن مخروطی میشوند و به اندازههای کوچکتر حتی تا 30 میلیمتر تبدیل میشوند.

مرحله آسیاب کنی: سنگهای با اندازه کمتر از 30 میلیمتر به دلیل خردایش بسیار زیاد به مرحله آسیابکنی وارد میشوند و با عبور از غلتک فشاری به اندازههای نیم تا یک میلیمتری تبدیل میشوند.

مرحله پرعیارسازی: در این مرحله، ذرات بسیار ریز باید از مواد باطله جدا شوند و عیار سنگ آهن تولیدی را افزایش دهند. این عمل به با کمک جداکنندههای مغناطیسی انجام میگیرد.

مرحله آبگیری: در مرحله آخر، سنگ های با عیار بالا همیشه مقداری آب را در خود حفظ میکنند و باید خشک گردند و به رطوبت 10 درصدی برسند. پس از فرآیند آبگیری، کنستانترههای حاصله به انبار منتقل میشوند.

فراوری کنسانتره آهن چه معنی می دهد

در این مقاله به بررسی چرایی و چگونگی فرآوری سنگ آهن پرداختیم و مزایای فرآوری سنگ آهن را بررسی کردیم. در اینجا میخواهیم مروری داشته باشیم به آنچه در این مقاله گفتیم.

سنگ آهن ماده خام تولید فولاد است. این ماده به دلیل دارا بودن ترکیبات و کانیهای دیگر در خود، نیاز به فرآوری دارد تا مهیای تولید فولاد و دیگر محصولات فولادی شود. این ماده به طور معمول درچهار مرحله، خردایش، آسیاب کنی، پرعیارسازی و آبگیری فرآوری میشود و به کنستانتره سنگ آهن تبدیل میشود. کنستانتره به دلیل عیار بسیار بالا، برای تولید فولاد مناسب خواهد بود. از مزایای فرآوری نیز به کاهش هزینه ذوب و انرژی، کاهش آلودگی، یکپارچگی شکل ظاهری و درونی سنگ و افزایش عیارسنگ اشاره کردیم. برای استعلام قیمت کنسانتره آهن و کسب اطلاعات درباره این محصول با کارشناسان آهن پویا در ارتباط باشید.