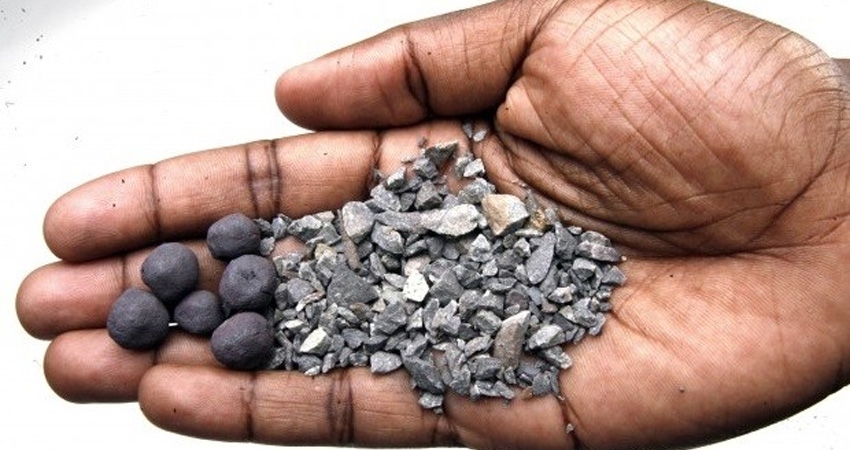

ماده اولیه مورد استفاده در ساخت آهن و فولاد سنگ آهن است که در سالهای اخیر به دلیل رشد صنعت ساختمان سازی شاهد افزایش مصرف این ماده معدنی هستیم. سنگ آهن براساس عیار، دانه بندی و برخورداری از عناصر مضر نظیر فسفر و گوگرد دسته بندی میشود و به منظور دستیابی به محصولات یکپارچهتر و عیار مورد نیاز فرآوری میگردد. کنسانتره آهن که به شکل پودر سیاه رنگ و ریز دانه تولید میشود یکی از محصولات فرآوری شده از سنگ آهن مگنتیت به شمار میرود. کنسانتره آهن محصولی فرآوری شده و غنی شده است که خرد و آسیاب میشود و پس از جداسازی عناصر غیرمفید به محصولی با کیفیت بسیار بالا تبدیل میگردد. از خصوصیات کنسانتره آهن میتوان به غیرحریق، غیر سمی و غیر قابل انفجار بودن این محصول اشاره کرد. از مصارف کنسانتره آهن میتوان به گندله سازی، ساخت بریکت حاوی آهن و صنعت ذوب اشاره کرد. برای استعلام قیمت کنسانتره آهن و کسب اطلاعات درباره این محصول با کارشناسان آهن پویا در ارتباط باشید.

خصوصیات ذرات کنسانتره آهن

خصوصیات ذرات کنسانتره آهن تحت تأثیر مراحلی که ذرات کنسانتره آهن تولید میشوند تعیین میگردند، به همین منظور مراحل تولید ذرات کنسانتره آهن بررسی میشود. مرحله اول با نام خردایش شناخته میشود. در این مرحله سنگ آهن وارد دستگاه سنگ شکن میشود و به قطعات 20 تا 25 سانتیمتر تا 100 سانتیمتر تبدیل میگردد. در این مرحله سنگهای کوچکتر کنار گذاشته میشوند و مجدد سنگهای آهن به قطعات ریزتر، 30 میلیمتر، خرد میشوند. مرحله دوم آسیابکنی نام دارد. در این مرحله مواد معدنی به وسیله آسیابهای مختلف نظیر آسیابهای غلتکی فشاری به ابعاد 0 تا 1/5 میلیمتر خرد میشوند. آسیاب کنی به صورت تر انجام میپذیرد، به این شکل که مواد در آب شناور میشوند و دوغاب ایجاد شده توسط آن ها از طریق پمپ خارج میشود. در مرحله سوم که پرعیارسازی نام دارد، قطعات سنگ آهن برای جداسازی مواد با ارزش وارد دستگاه میشوند. در این مرحله کانیهایی که دارای آهن هستند به درام متصل میشوند و به وسیله یک تیغه گردآوری میشوند و کانیهای دیگر از دستگاه خارج میشوند. در این مرحله میتوان شدت جداکننده مغناطیسی را تعیین کرد و کانیهایی که دارای عنصرهایی نظیر گوگرد و فسفر هستند را کنسانتره آهن جدا نمود. در مرحله نهایی که آبگیری نامیده میشود با فیلترهای مخصوص رطوبت سنگ آهن مرطوب تا 10درصد کاهش پیدا میکند. پس از اتمام این مرحله محصول نهایی در انبارهای دپو میشود.

در چه صنایعی کنسانتره آهن استفاده دارد؟

همانطور که پیش از این اشاره شد، کنسانتره آهن کاربردهای فراوانی دارد. این محصول فرآوری شده در گندله سازی، تولید محصولات فلزی و صنعت ذوب مورد استفاده قرار میگیرد. با توجه به این که میتوان در فرآیند تولید کنسانتره آهن عیار سنگ آهن را کنترل کرد و حتی افزایش داد، عناصر مضر و ناخالصیهای سنگ را به طور کامل حذف کرد، فرم ظاهری سنگ آهن را یکپارچه کرد، هزینههای ذوب و هزینههای انرژی را کاهش داد و همچنین هزینه تصفیه را به پایینترین حد خود رساند، کنسانتره آهن یکی از پرمصرفترین محصولات در صنعت ذوب به شمار میرود.

کنسانتره آهن چگونه مصرف می شود؟

با توجه به اینکه کنسانتره آهن دانه بندی بسیار ریزی دارد برای استفاده از صنایع مختلف مناسب نیست و به راحتی میتواند موجب ایجاد اختلال و ایراد در عملکرد کورههای بلند شود. برای جلوگیری از این کار، کنسانتره آهن به محصول دیگری تبدیل میشود که با نام گندله آهن شناخته میشود. از مصارف دیگر کنسانتره آهن میتوان به ساخت بریکت آهن اسفنجی اشاره کرد. بریکت آهن اسفنجی همان بلوکه فشرده است که از آهن اسفنجی ساخته میشود. این محصول که در سالهای اخیر محبوبیت بسیار زیادی کسب کرده است به طور مستقیم گندله ساخته میشود.

میزان مصرف کنسانتره آهن در ایران

آمارها نشان میدهند میزان مصرف کنسانتره آهن در ایران بالا رفته است. برای دستیابی به میزان مصرف کنسانتره آهن در ایران باید میزان تولید این محصول را برآورد کرد و پس از آن میزان محصولات ارسال شده به کشورهای دیگر را از مجموع تولید کسر کرد. نتایج بدست آمده حاکی از آن است که از ابتدای سال 1400 تا اواخر شهریور ماه چیزی حدود 25 میلیون تن کنسانتره سنگ آهن توسط ده تولید کننده بزرگ داخلی تولید شده و در ایران عرضه شده است. این عدد در سال گذشته در حدود 24 میلیون تن به ثبت رسیده است. همچنین میزان مصرف کنسانتره آهن در ایران در شهریور ماه رشد 2 درصدی داشته است.